微流控芯片焊接成本控制解决方案

来源:博特精密发布时间:2025-10-28 02:45:00

微流控芯片作为“芯片实验室”技术的核心,在生物医学、化学分析和环境监测等领域展现出巨大潜力。然而,其从实验室走向产业化、商业化的关键障碍之一,便是制造成本,尤其是封装焊接环节的成本控制。焊接工艺直接决定了芯片的密封性、通量、良品率和最终成本。因此,构建一套系统化的焊接成本控制解决方案,对于推动微流控技术的普及应用至关重要。

以下将从技术、工艺、设备和管理四个维度,提出一套综合性的成本控制方案。

一、技术选型与工艺优化:从源头降本

1.焊接方法的精准选择与创新

热压键合:成本最低,适用于热塑性聚合物(如PMMA、PC)。成本控制关键在于优化温度、压力和时间三要素,通过DOE实验设计找到最佳工艺窗口,避免能量浪费和材料过热变形导致的良品率下降。

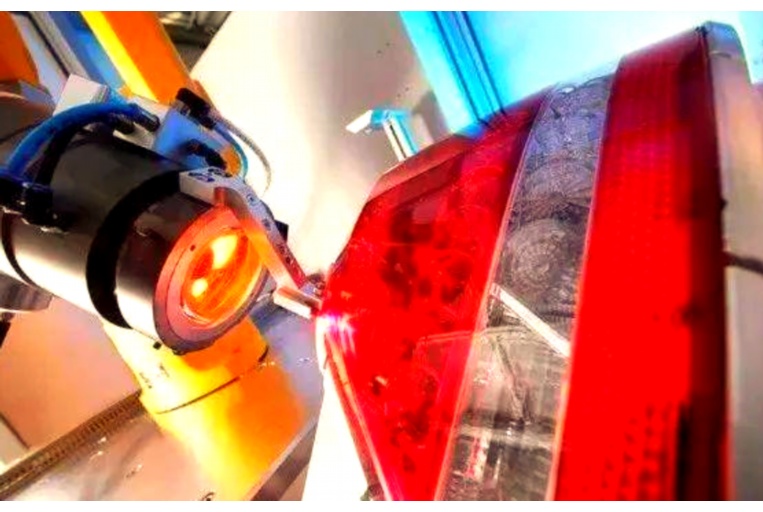

激光焊接:虽然设备投入高,但其非接触、局部加热、高精度的特点,特别适合含有精密元件或对热敏感流体的芯片。通过精确控制激光路径、功率和速度,可以最大限度地减少热影响区,提高良品率,从而摊薄单件成本。采用性价比更高的国产激光器或特定波长激光器是降低成本的有效途径。

超声焊接:速度快、效率高,适用于大规模生产。成本控制核心在于模具(焊头)的设计与制造。一次性的精密模具投入虽高,但能换来长期稳定的高产良品率。可考虑采用高耐磨合金或优化模具结构来延长其寿命。

adhesivebonding):对于不可焊接材料或复杂结构,选用合适的紫外固化或热固化胶水。成本控制点在于胶水的精确点胶技术,避免浪费,并选择固化速度快、性能稳定的胶水以减少工时和返工。

2.材料与设计的协同优化

基材选择:在满足应用需求的前提下,优先选择易于焊接且成本更低的聚合物材料。例如,COP/COC材料性能优异但成本高,可评估是否能用PMMA或PS替代部分非关键结构。

结构设计:芯片设计阶段就应考虑可制造性。例如,优化流道布局,使其远离焊接区域,减少焊接应力对功能区的干扰;设计合理的对接结构和定位孔,降低封装时的对准难度和工时。

二、设备与自动化:提升效率,摊薄成本

1.设备选型与效能提升

避免盲目追求“高精尖”。根据产品精度和产能的实际需求,选择性价比最高的设备。对于初创企业,可以考虑租赁设备或利用共享加工平台。

对现有设备进行改造升级,例如加装高精度温控系统、压力反馈系统,提升工艺稳定性,减少因参数波动导致的废品。

2.推进自动化与智能化

人工操作是成本和质量波动的主要来源。引入半自动或全自动的上下料、对准和焊接系统,可以大幅提升生产效率,保证一致性,并降低对高技术操作人员的依赖。

集成机器视觉系统,实现焊接前的自动对准和焊接后的在线质量检测(如检测密封圈完整性、有无裂纹),实现实时分拣,避免不良品流入后续环节造成更大浪费。

三、生产管理与供应链整合:向管理要效益

1.实施全面质量管理

建立从原材料入库、过程控制到成品出库的全流程质量监控体系。通过SPC统计过程控制,监控关键工艺参数的稳定性,提前预警,防止批量性不良的发生。

推行“首次通过率”考核,鼓励一次性将产品做好,减少返工和报废,这是最直接的成本节约。

2.供应链的优化与整合

与关键的原材料(如基片、膜材、胶水)供应商建立战略合作关系,通过集中采购、签订长期协议等方式降低采购成本。

将非核心的、工艺成熟的焊接工序外包给专业的精密加工厂,利用其规模优势和专业能力降低成本,自身则专注于核心技术与芯片设计。

3.标准化与模块化设计

在产品系列中,尽量统一芯片的尺寸、接口和焊接标准。这可以减少生产换型时间,提高设备利用率,并降低模具、夹具的种类和库存成本。

尝试模块化设计,将芯片分为通用基座和专用功能层,只需对部分模块进行特定焊接,从而简化工艺,降低成本。

四、人才培养与数据驱动

培养复合型人才:培养既懂微流控技术原理,又熟悉精密制造和成本控制的工程师。他们能够从设计源头进行成本优化,并在生产过程中有效解决技术问题。

建立成本数据库:系统性地收集和分析焊接环节的各项成本数据,包括设备折旧、能耗、工时、物料消耗、良品率等。通过数据分析,精准定位成本黑洞,为持续改进提供决策依据。

总结

微流控芯片的焊接成本控制并非单一环节的突破,而是一个需要从技术选型、工艺优化、设备升级到管理提升的系统性工程。企业应根据自身产品定位和产能规划,选择最适合的技术路径,并通过推进自动化、加强供应链管理、实施精益生产等综合手段,多管齐下,才能有效攻克成本难题,最终让微流控技术以更亲民的价格,服务于更广阔的市场。

上一篇:如何评估塑料激光焊接机性能

下一篇:塑料激光焊接机操作安全指南

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

激光切割机常见问题解析

激光切割机作为现代制造业的“神兵利器”,以其高精度、高效率的特性广泛应用于金属及非金属材料...

2025-10-06 -

精密激光切割材料选择解决方案

精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06