微流控芯片焊接设备升级方案

来源:博特精密发布时间:2025-10-28 09:45:00

微流控芯片焊接设备升级方案

一、项目背景与现状分析

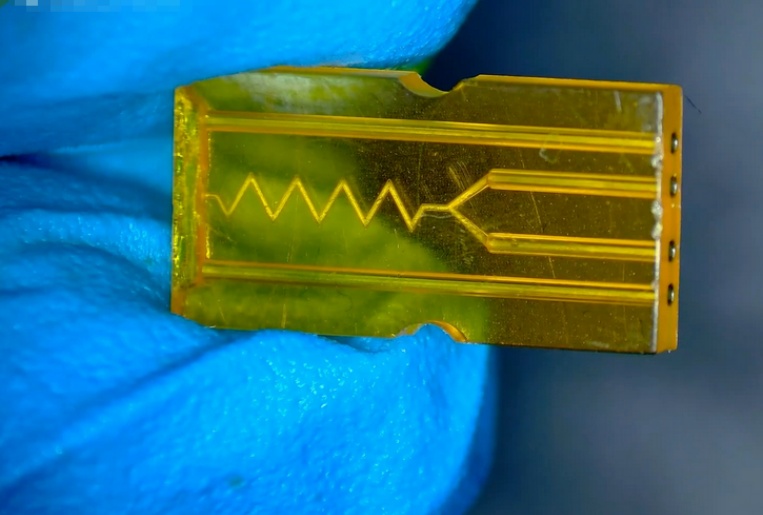

微流控芯片作为“芯片上的实验室”,在生物医学、化学分析、环境监测等领域应用日益广泛。其制造工艺中,键合(即焊接或封接)是至关重要的一环,直接决定了芯片的密封性、通孔质量、生化兼容性及最终产品的良率。

当前,许多现有设备存在以下痛点:

1.精度与压力控制不足:依赖手动或简单的气动加压,压力不均导致键合层厚度不一、微通道塌陷或局部未键合。

2.温控系统落后:加热板温度均匀性差,升温/降温速率慢,无法满足对温度曲线有严格要求的聚合物材料(如PMMA、COC)的热键合。

3.自动化程度低:上下料、对位、键合、冷却全过程依赖人工操作,效率低下,产品一致性差,且存在人为损伤芯片的风险。

4.工艺适应性窄:难以兼容多种键合技术(如热压键合、溶剂键合、紫外固化胶粘合),无法满足多元化研发与生产需求。

5.缺乏过程监控与数据追溯:键合过程“黑箱化”,缺乏关键参数(如实时压力、温度、形变)的监控与记录,出现问题难以追溯根源。

二、升级方案核心内容

本次升级旨在打造一台高精度、全自动、多功能、智能化的新一代微流控芯片焊接设备。

1.核心焊接模块升级

高精度压力控制系统:

采用伺服电机驱动的精密压力头,替代传统气动系统。压力控制精度可达±0.5N,分辨率0.1N。

配备多区域独立压力控制技术,通过多个压力传感器和执行器,实时补偿基片平整度误差,确保键合面上压力分布绝对均匀,完美保护微结构。

先进温控系统:

采用PID(比例-积分-微分)智能温控算法的加热板,配合高精度热电偶,控温精度达±0.5°C。

优化加热板内部加热元件布局,确保工作区域内温度均匀性优于±1°C。

集成快速冷却模块(如水冷或半导体制冷),大幅缩短工艺周期,提高生产效率。

2.运动与对位系统升级

视觉自动对位系统:

集成高分辨率CCD相机和远心镜头,配合专用图像处理软件。

实现对芯片上下基片微流道或对准标记的自动识别与精确定位,对位精度优于±5μm。

操作人员只需放置芯片,系统即可自动完成高精度对位,极大降低操作难度和对人员技能的依赖。

精密运动平台:

采用高精度直线电机或伺服丝杠模组,确保平台移动平稳、定位精准。

3.软件与智能化升级

一体化控制软件:

开发图形化用户界面,支持“配方式”管理。可预设和存储不同材料、不同结构的键合工艺参数(如温度曲线、压力曲线、保压时间)。

过程监控与数据追溯:

实时显示并记录所有关键工艺参数,生成完整的电子批处理记录。

具备异常报警与连锁保护功能,如压力/温度超限自动停止并报警,保护设备和产品。

数据互联:预留工业通信接口(如RS485、以太网),可与工厂MES系统对接,实现生产数据信息化管理。

4.多功能与灵活性扩展

模块化设计:

设备采用模块化架构,可根据需要选配紫外固化模块(用于紫外胶粘合)、局部加热头(用于选择性键合)或溶剂蒸汽发生装置(用于溶剂辅助键合)。

兼容多种基材与尺寸:通过更换夹具和调整程序,轻松兼容玻璃、硅片、以及各类聚合物(PMMA、PC、COC、PDMS)芯片,支持从2英寸到6英寸乃至更大尺寸的基片。

三、升级实施路径与预期效益

1.实施路径:

第一阶段(1-2个月):详细需求分析与技术方案细化,完成核心部件(伺服压力系统、温控系统、视觉系统)的选型与采购。

第二阶段(2-3个月):设备机械结构改造与集成,控制软件开发与调试。

第三阶段(1个月):设备联调、工艺测试与优化,操作人员培训。

2.预期效益:

质量提升:键合良率从现有的~70%提升至95%以上,产品一致性和可靠性显著增强。

效率倍增:全自动化操作将单次键合周期缩短30%以上,减少人工干预,实现一人多机操作。

研发能力增强:为新材料、新结构的工艺开发提供了强大的平台支持,缩短研发周期。

成本降低:良率提升和效率提高直接降低了单件成本,数据追溯能力减少了质量争议和废品损失。

四、总结

本次微流控芯片焊接设备的系统性升级,不仅是硬件性能的提升,更是向数字化、智能化制造的迈进。它将彻底解决现有设备的痛点,为高端微流控芯片的规模化、高一致性生产提供坚实保障,显著增强我们在前沿科研和市场竞争中的核心竞争力。

上一篇:如何解决塑料激光焊接中的气泡问题

下一篇:塑料激光焊接机安装服务

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

精密激光切割材料选择解决方案

精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06 -

激光切割实操性能评测报告

激光切割设备实操性能评测报告报告编号:LC-EVAL-2025-101全面评估特定型号激光切割机在实际生产...

2025-10-06 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

激光切割机常见问题解析

激光切割机作为现代制造业的“神兵利器”,以其高精度、高效率的特性广泛应用于金属及非金属材料...

2025-10-06