如何避免塑料激光焊接中的常见错误:从材料到工艺的全方位指南

来源:博特精密发布时间:2025-10-27 09:00:00

塑料激光焊接作为一种高效、精密、无接触的先进连接技术,在汽车电子、医疗器械、消费电子等领域得到了广泛应用。其焊缝美观、强度高、热影响区小等优点备受青睐。然而,要稳定地获得高质量的焊接效果,必须对过程中潜在的陷阱有清晰的认识。以下是避免塑料激光焊接常见错误的几个关键方面。

一、材料选择与匹配错误

这是最根本也是最常见的错误源头。

错误1:使用不适用于激光焊接的塑料

问题:并非所有塑料都适合激光焊接。它要求上层塑料对激光(通常是近红外光)有较高的透过率,而下层塑料则要有良好的吸收率。如果两种塑料都透明或都吸光,焊接将无法进行。

避免方法:

1.材料预筛选:在项目初期,务必使用分光光度计测量塑料在激光波长(如808nm,940nm,1064nm)下的透过率和吸收率。上层材料透过率需大于20%,下层材料吸收率需足够高。

2.考虑添加剂:对于天然透明的塑料(如PC,PMMA),必须在下层材料中添加对近红外激光有强烈吸收的炭黑或其他专用吸收剂。注意,炭黑含量需精确控制,过高可能导致过度碳化。

错误2:上下层材料不兼容

问题:即使两种材料的光学性能匹配,如果它们的化学性质(极性)或熔点相差过大,也无法形成牢固的分子链结合。

避免方法:

1.遵循相容性原则:尽量焊接相同材质的塑料(如PC焊PC,ABS焊ABS)。若需焊接不同材料,应选择化学相容性好的组合,例如PC与PMMA、ABS与PMMA等。

2.进行相容性测试:通过DSC(差示扫描量热法)分析材料的熔融温度,确保两者熔点接近(通常相差不超过40°C)。

二、工装设计与夹紧力控制不当

精密的夹紧是保证焊接质量的前提。

错误3:夹紧力不足或不均

问题:夹紧力不足会导致上下零件之间存在间隙。激光穿过间隙时会发生散射和折射,能量无法精确作用于焊接界面,导致焊接不连续、强度低甚至完全失败。

避免方法:

1.优化夹具设计:设计自平衡、多点均匀施力的夹具,确保整个焊接区域受力均匀。

2.精确控制压力:使用带压力传感器的夹紧装置,将夹紧力控制在最佳范围(通常为2-6N/cm2)。压力过大会导致零件变形,过小则无法消除间隙。

3.保证零件公差:严格控制注塑零件的尺寸公差和平面度,从源头上减少间隙。

错误4:工装污染或遮挡光路

问题:夹具上的金属碎屑或灰尘可能被激光加热,污染塑料表面甚至烧伤零件。夹具设计不当也可能遮挡部分激光光路。

避免方法:定期清洁夹具,并在设计时确保所有夹紧点和支撑点都避开了激光扫描路径。

三、工艺参数设置与优化错误

工艺参数是焊接过程的“大脑”,其设置至关重要。

错误5:参数设置“想当然”

问题:直接套用其他项目或材料的参数,而不进行针对性的工艺试验(DoE)。

避免方法:

1.系统化参数优化:采用实验设计法,对激光功率、扫描速度、夹紧力这三个核心参数进行多水平组合测试。

2.找到“工艺窗口”:通过测试,找到一个参数组合范围,在这个范围内既能保证焊接强度(进行拉力/剪切力测试),又能保证外观质量(无飞溅、变色、烧伤)。功率过高或速度过慢会导致材料降解;功率过低或速度过快则能量输入不足,焊接不牢。

错误6:忽略环境因素

问题:环境湿度过高可能导致塑料(如尼龙PA)吸水,在焊接时水分受热蒸发形成气泡,影响密封性和强度。

避免方法:对吸湿性材料,在焊接前进行充分的烘干处理,并控制焊接车间的环境湿度。

四、质量控制与监测缺失

缺乏有效的质量控制,问题无法被及时发现和追溯。

错误7:仅依赖最终破坏性检测

问题:等到生产结束后才进行抽样破坏测试,无法实现100%的质量监控,且发现问题时为时已晚。

避免方法:

1.引入实时监测系统:集成红外热像仪(Pyrometer),实时监测焊接区域的温度曲线。如果温度曲线偏离了预设的正常范围,系统可自动报警或剔除不良品。

2.视觉系统检测:使用CCD相机在焊接后立即检查焊缝外观,识别是否存在断焊、烧伤等缺陷。

总结

避免塑料激光焊接中的错误,是一个系统性的工程,需要贯穿从材料选择、结构设计、工装制造到工艺开发与生产监控的全过程。建立标准化的操作流程和严谨的工艺开发体系,是确保焊接质量稳定可靠、充分发挥激光焊接技术优势的关键。通过事前预防而非事后补救,才能将常见错误的发生率降至最低,实现高效、高品质的生产。

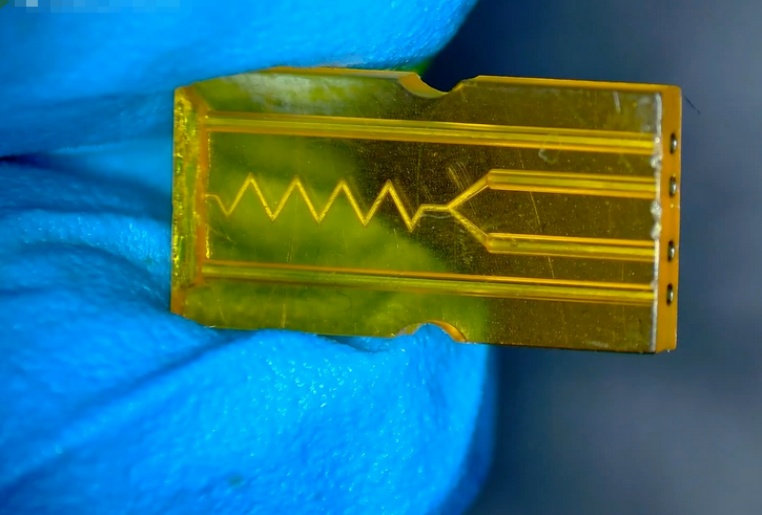

下一篇:微流控芯片焊接解决方案有哪些

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

精密激光切割材料选择解决方案

精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

激光切割实操性能评测报告

激光切割设备实操性能评测报告报告编号:LC-EVAL-2025-101全面评估特定型号激光切割机在实际生产...

2025-10-06 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06