动力电池双层板焊接机怎么选型

动力电池双层板焊接机选型指南

动力电池双层板焊接机选型指南

一、选型前的准备工作

在选购动力电池双层板焊接机前,需明确以下关键参数:

1. 电池类型与规格:明确待焊接电池的型号、尺寸(长宽厚)、材料(铝/铜/镍等)

2. 生产需求:日/月产能目标、产线节拍要求

3. 工艺要求:焊接方式(激光/超声波/电阻焊)、焊接层数、焊接精度(±0.1mm等)

4. 自动化程度:手动/半自动/全自动需求

5. 预算范围:设备采购及后续维护预算

二、核心选型要素分析

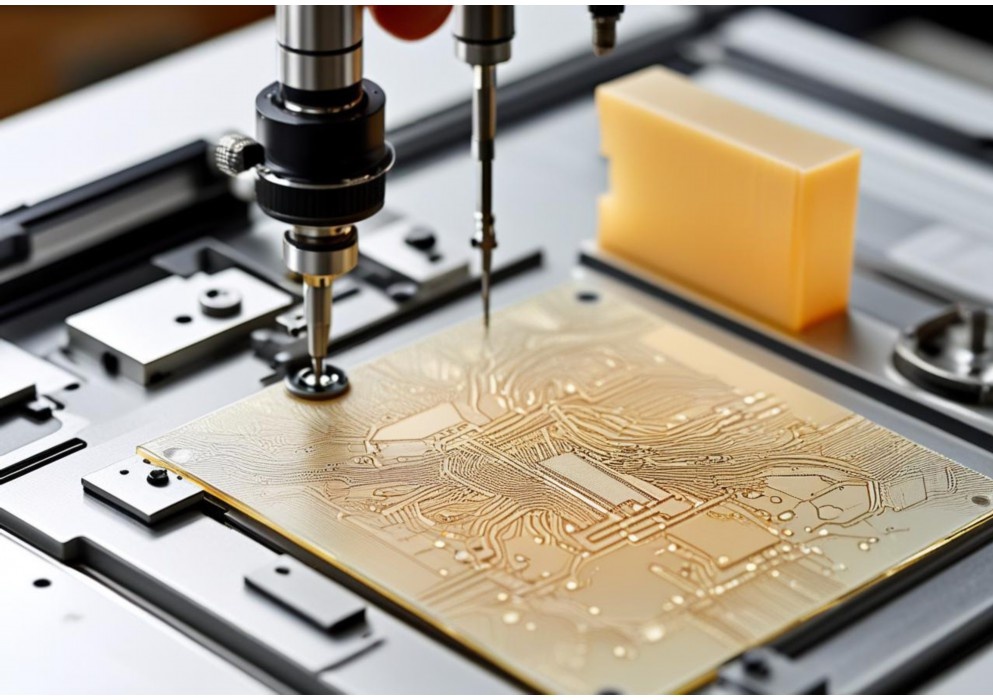

1. 焊接技术类型选择

– 激光焊接:

– 优势:热影响区小、精度高(±0.05mm)、速度快(可达300mm/s)

– 适用:高能量密度电池、异种材料焊接

– 品牌推荐:通快(Trumpf)、IPG、博特精密

– 超声波焊接:

– 优势:无热变形、适合薄板(0.1-0.5mm)

– 适用:软包电池极耳焊接

– 品牌推荐:必能信(Branson)、雄克(Schunk)

– 电阻焊:

– 优势:设备成本低、工艺成熟

– 适用:大批量标准化生产

– 品牌推荐:米亚基(Miyachi)、小原(Obara)

2. 关键性能参数

– 焊接精度:定位精度应≤±0.1mm(高端机型可达±0.02mm)

– 焊接速度:一般要求≥60mm/s(激光焊可达200-300mm/s)

– 压力控制:需具备0.1-1kN可调压力系统(误差±3%)

– 温度监控:红外测温精度±2℃(高端配置)

3. 自动化集成能力

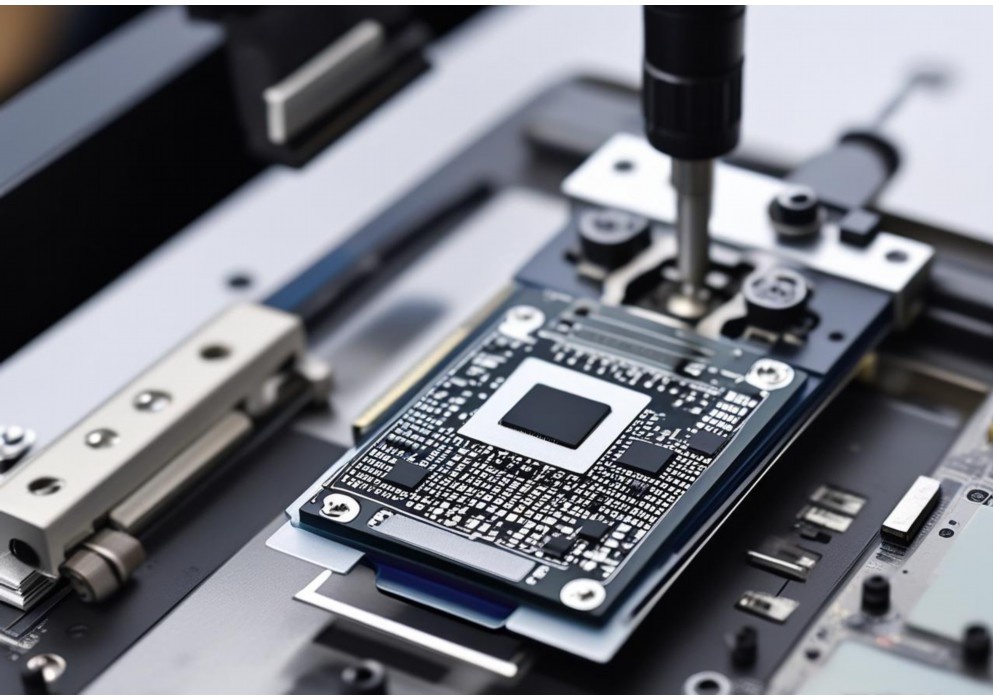

– 上下料系统:机械手负载≥5kg(SCARA/六轴可选)

– 视觉定位:CCD分辨率≥500万像素(定位精度0.02mm)

– 数据追溯:需支持MES系统对接,数据存储≥1年

三、特殊需求考量

1. 双层板焊接专项要求

– 层间对准:需配备双CCD视觉对位系统

– 穿透控制:激光焊需具备能量分层控制功能

– 间隙补偿:应具备0.05-0.3mm自适应补偿能力

2. 动力电池特殊要求

– 防爆设计:设备需符合ATEX/ISO80079标准

– 洁净度:粒子产生量≤100颗/ft³(Class5级)

– 材料兼容:需处理铝(Al1060)、铜(C1100)等异种金属

四、供应商评估要点

1. 技术验证:

– 要求提供焊接试样(剪切力测试≥200N/mm²)

– 现场进行8小时连续生产测试(良率≥99.5%)

2. 售后服务:

– 响应时间≤4小时(关键部件备件库存)

– 提供年度维护合约(包含激光器校准等)

3. 成本分析:

– 设备单价:国产约80-150万,进口150-300万

– 能耗成本:激光焊约15-25kW/h,超声波焊8-12kW/h

五、推荐配置方案(示例)

高端配置:

– 品牌:通快TruLaser Cell 7020

– 激光器:4kW光纤激光器(IPG)

– 定位系统:线性电机驱动(±0.02mm)

– 视觉系统:Basler ace 5MP双相机

– 价格区间:约280-350万元

经济型配置:

– 品牌:博特精密HANS-W3015

– 激光器:3kW国产光纤激光器

– 定位系统:伺服电机+滚珠丝杠(±0.05mm)

– 视觉系统:500万像素单相机

– 价格区间:约120-180万元

六、实施建议

1. 优先考虑模块化设计,便于未来升级

2. 要求供应商提供工艺验证报告(包括金相分析)

3. 预留10-15%的产能余量应对峰值需求

4. 考虑加入AI焊接质量实时监测系统

通过系统化的选型评估,可确保焊接机在满足当前生产需求的同时,具备应对未来技术升级的扩展能力,最终实现投资回报最大化。建议组建包含工艺、设备、质量工程师的跨部门选型小组,进行至少3家供应商的对比评估。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

动力电池双层板焊接机怎么选型号

动力电池双层板焊接机怎么选型号

动力电池双层板焊接机选型指南

一、明确焊接需求

1. 材料特性分析

– 确定待焊接材料类型(铝合金、铜、镍等)及其厚度组合

– 了解材料表面处理状态(镀层、氧化层等)

– 考虑材料导热系数和电阻率差异

2. 产品规格要求

– 明确双层板的尺寸范围(长×宽×厚度)

– 确定焊接位置精度要求(通常±0.1mm以内)

– 了解焊接强度标准(抗拉强度、剪切强度等)

3. 产能需求

– 计算每小时/每天需要完成的焊接点数

– 确定产线节拍要求

– 考虑未来产能扩展可能性

二、核心技术参数评估

1. 焊接技术类型选择

– 激光焊接:适用于高精度、非接触式需求,投资较高

– 超声波焊接:适合软质材料,无需填充材料

– 电阻焊:成本较低,适合大批量生产

– 复合焊接:结合多种技术优势,适应复杂需求

2. 关键性能指标

– 焊接速度:单点焊接时间应≤0.5秒(高速机型可达0.2秒)

– 焊接压力:可调范围通常20-600N,精度±1%

– 能量控制:恒流/恒压模式,波动≤±2%

– 重复定位精度:≤±0.05mm为佳

3. 控制系统要求

– 应具备PLC+触摸屏控制

– 支持焊接参数存储(≥100组程序)

– 具备实时监控和报警功能

– 支持MES系统对接

三、设备结构考量

1. 机械结构设计

– 选择高刚性机架(铸铁或钢结构)

– 直线导轨精度应达C3级以上

– 伺服电机驱动比步进电机更精准

– 考虑Z轴双驱动结构确保压力均衡

2. 电极系统

– 电极材料应选用铬锆铜或钨铜合金

– 电极形状需匹配产品轮廓

– 考虑自动修磨和更换装置

– 电极寿命应≥50,000次

3. 辅助系统

– 必备的除尘装置(风压≥5kPa)

– 冷却系统(水温精度±1℃)

– 安全防护(光栅、急停等)

– 产品定位夹具(可快速更换)

四、供应商评估要点

1. 行业经验

– 优先选择有动力电池行业案例的供应商

– 要求提供类似项目的成功案例

– 考察设备在客户现场的实际运行数据

2. 技术支持能力

– 评估工艺开发团队实力

– 了解售后响应时间(最好≤24小时)

– 确认技术培训内容(操作+维护)

3. 成本分析

– 比较设备价格与生命周期成本

– 评估能耗(通常≤15kW)

– 计算耗材成本(电极、保护镜片等)

– 考虑设备占地面积(紧凑型设计更优)

五、验证与验收标准

1. 工艺验证

– 进行DOE实验确定最佳参数

– 焊接良率应≥99.5%

– 金相检测焊接熔核质量

2. 设备验收

– 连续8小时无故障测试

– CPK≥1.33能力验证

– 检查安全防护有效性

– 验证数据追溯功能

3. 长期评估

– 监控三个月设备稳定性

– 记录MTBF(平均无故障时间)

– 评估维护便利性

选择动力电池双层板焊接机时应综合考虑技术性能、生产需求和成本因素,建议优先选择模块化设计、智能化程度高的设备,以适应未来产品迭代需求。与供应商深入沟通实际生产痛点,必要时可要求定制化解决方案。

点击右侧按钮,了解更多激光打标机报价方案。

燃料电池双极板焊接

燃料电池双极板焊接

燃料电池双极板焊接技术研究进展

摘要:作为燃料电池堆的核心组件,双极板承担着气体分配、电流传导和机械支撑等关键功能。本文系统分析了双极板焊接技术的现状与发展趋势,重点探讨了激光焊接、电阻焊和超声波焊接等先进连接技术的工艺特点,并对焊接质量控制、材料兼容性等关键技术挑战提出了解决方案。

1. 双极板的结构与功能要求

燃料电池双极板通常由不锈钢、钛合金或石墨复合材料制成,具有以下典型特征:

– 流道精度:气体流道深度公差需控制在±0.05mm以内

– 接触电阻:界面接触电阻要求低于10mΩ·cm²

– 密封性能:泄漏率需小于1×10⁻⁶ mbar·L/s

– 耐腐蚀性:在pH2-3的酸性环境中保持长期稳定性

2. 主流焊接技术对比分析

2.1 激光焊接

采用光纤激光器(波长1064nm)可实现:

– 焊接速度:最高达15m/min

– 热影响区:控制在200μm以内

– 典型参数:功率1-4kW,脉宽0.5-20ms

优势:非接触式加工,适用于复杂三维轮廓

2.2 电阻点焊

适用于0.1-0.3mm薄板连接:

– 电极压力:2-5kN

– 电流密度:100-300A/mm²

– 焊接时间:10-100ms

挑战:电极磨损导致工艺稳定性下降

2.3 超声波金属焊

利用20-40kHz高频振动:

– 振幅:10-50μm

– 压力:0.5-2MPa

– 能量输入:200-1000J

特点:低温连接,特别适合异种材料焊接

3. 关键技术挑战与解决方案

3.1 焊接变形控制

– 采用自适应夹具系统(定位精度±0.01mm)

– 实施激光扫描预热(预热温度80-120℃)

– 应用脉冲调制技术降低热输入

3.2 界面电阻优化

– 表面处理:纳米级粗糙度处理(Ra<0.5μm) - 中间层技术:添加0.5-2μm导电涂层 - 后处理:电磁场辅助退火处理 4. 质量检测方法 4.1 在线监测系统 - 红外热像仪(分辨率640×512) - 等离子体光谱分析 - 高速摄像(5000fps以上) 4.2 无损检测技术 - X射线CT(分辨率1μm) - 超声波C扫描 - 涡流检测(频率100kHz-10MHz) 5. 发展趋势 5.1 智能化焊接系统 集成机器学习算法,实现: - 焊接参数实时优化 - 缺陷自动识别(准确率>99%)

– 预测性维护

5.2 新型连接技术

– 纳米钎焊(钎料厚度<100nm) - 冷金属过渡技术(CMT) - 原子扩散焊接 结语:随着燃料电池技术的快速发展,双极板焊接正朝着高精度、智能化和绿色化方向演进。未来需要重点关注材料-工艺-装备的协同创新,突破超薄板焊接(<0.1mm)、异种材料连接等关键技术瓶颈,为燃料电池的大规模商业化应用提供可靠保障。 参考文献: [1] 燃料电池金属双极板激光焊接技术研究进展,2022 [2] 新能源车用燃料电池堆制造工艺白皮书,2023 [3] IEEE Transactions on Industrial Electronics相关研究专辑

点击右侧按钮,了解更多激光打标机报价方案。

双层板如何焊接

双层板如何焊接

双层板焊接技术指南

一、双层板焊接概述

双层板焊接是指将两块金属板材通过焊接工艺连接在一起的技术,广泛应用于压力容器、船舶制造、化工设备和建筑结构等领域。这种焊接工艺需要特殊的考虑因素,以确保焊接质量和结构完整性。

二、焊接前准备

1. 材料选择与检验

– 确认两块板材的材质、厚度和规格符合设计要求

– 检查板材表面是否有油污、锈蚀或氧化层

– 确保板材边缘平整,无毛刺和缺口

2. 坡口加工

– 根据板材厚度选择适当的坡口形式(单V型、双V型、U型等)

– 坡口角度通常控制在30-60度之间

– 钝边厚度一般为1-3mm

3. 装配与定位

– 使用夹具或定位焊固定两块板材,保持适当间隙(通常2-4mm)

– 确保装配错边量不超过板材厚度的10%

– 定位焊长度应为30-50mm,间距300-500mm

三、焊接工艺选择

1. 常用焊接方法

– 手工电弧焊(SMAW):适用于各种位置焊接,灵活性高

– 埋弧焊(SAW):适用于长直焊缝,效率高

– 气体保护焊(GMAW/GTAW):焊接质量好,变形小

– 电渣焊(ESW):适用于超厚板焊接

2. 焊接参数确定

– 根据板材厚度选择焊条/焊丝直径

– 电流强度:通常为焊条直径的30-50倍(安培)

– 电压选择:与电流匹配,确保电弧稳定

– 焊接速度:保持均匀,避免过快或过慢

四、焊接操作要点

1. 焊接顺序

– 先焊基层(下层板),再焊覆层(上层板)

– 对于长焊缝,采用分段退焊法或跳焊法减少变形

– 多层多道焊时,注意层间温度控制

2. 焊接技术

– 保持合适的焊条角度(70-80度)

– 采用短弧操作,避免气孔产生

– 收弧时填满弧坑,防止裂纹

3. 特殊注意事项

– 控制热输入,避免过热导致材料性能下降

– 注意层间清理,彻底去除焊渣和飞溅物

– 对于不锈钢等材料,背面需要气体保护

五、焊后处理

1. 焊缝清理

– 去除焊渣、飞溅物和氧化物

– 打磨焊缝表面,使其平滑过渡

2. 热处理

– 根据材料要求进行退火或消除应力热处理

– 控制加热速度和冷却速度

3. 质量检验

– 目视检查:检查焊缝外观质量

– 无损检测:RT、UT、PT或MT等

– 力学性能测试:必要时进行拉伸、弯曲试验

六、常见问题与解决方案

1. 焊接变形控制

– 采用对称焊接顺序

– 使用刚性固定或反变形技术

– 控制焊接热输入

2. 焊接缺陷预防

– 气孔:保持焊材干燥,清理坡口

– 裂纹:控制预热和层间温度,选择合适的焊接材料

– 未熔合:调整焊接参数,确保足够的热输入

3. 异种材料焊接

– 选择与两种材料都匹配的焊接材料

– 特别注意热膨胀系数的差异

– 可能需要特殊的过渡层焊接工艺

七、安全注意事项

1. 佩戴适当的个人防护装备(面罩、手套、防护服等)

2. 确保工作区域通风良好,避免有害气体积聚

3. 注意防火措施,清除易燃物品

4. 电气设备必须接地良好,防止触电事故

通过以上系统的焊接工艺控制和质量保证措施,可以确保双层板焊接的质量和可靠性,满足各种工程应用的要求。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。