动力电池双层板焊接机什么配置好

动力电池双层板焊接机优化配置方案

动力电池双层板焊接机优化配置方案

一、设备核心配置要求

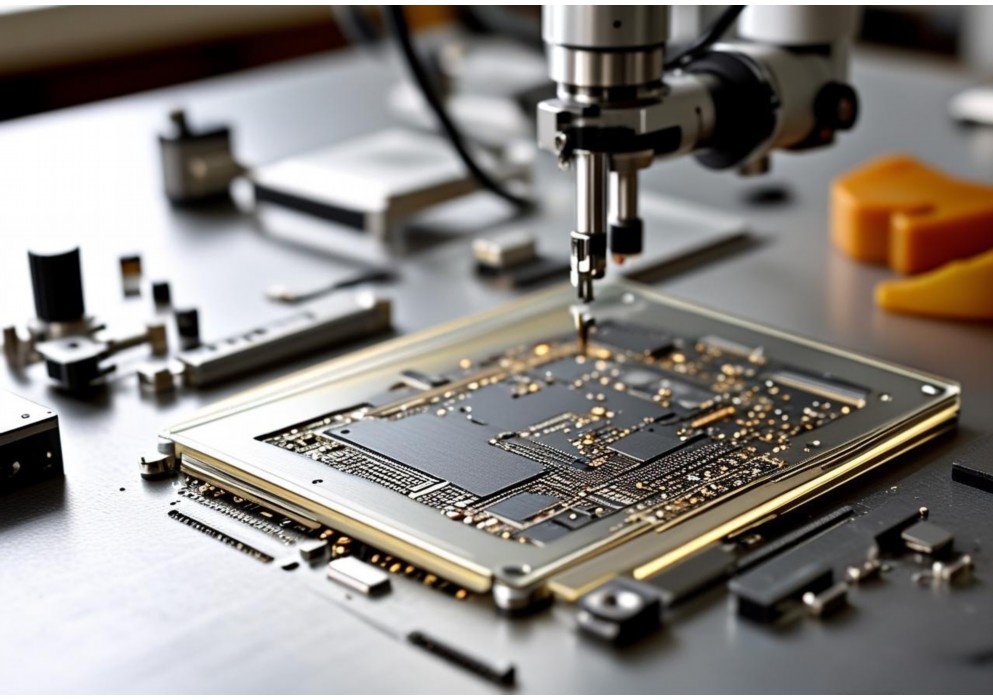

动力电池双层板焊接机作为新能源汽车动力电池生产的关键设备,其配置直接关系到焊接质量、生产效率和产品一致性。一套高性能的焊接机配置应包含以下核心要素:

1. 激光源系统:

– 推荐采用光纤激光器,功率范围800-1500W(根据材料厚度调整)

– 波长1070nm,光束质量M²<1.3 - 配备激光功率闭环控制系统,稳定性±1% 2. 运动控制系统: - 高精度直线电机驱动,重复定位精度±0.01mm - 采用伺服控制系统,响应时间<5ms - 多轴联动控制(至少X/Y/Z三轴) 二、关键子系统配置 1. 光学系统配置 - 准直镜焦距100-150mm,聚焦镜焦距100-300mm(可调) - 配备光束整形装置,实现光斑直径0.1-0.5mm可调 - 集成CCD视觉定位系统,定位精度±0.02mm 2. 焊接工作台 - 双层结构设计,下层固定,上层可调 - 采用大理石或航空铝材质,热变形系数低 - 配备真空吸附装置,吸力≥0.08MPa 3. 过程监控系统 - 红外热像仪实时监测焊接温度(精度±2℃) - 等离子体监测系统检测焊接过程稳定性 - 在线焊缝检测系统(可检测气孔、裂纹等缺陷) 三、智能化功能配置 1. 自适应焊接系统: - 基于机器学习的参数自动优化 - 材料厚度自动识别与参数匹配 - 实时焊缝跟踪与纠偏 2. 数据管理系统: - 焊接过程全数据记录(功率、速度、温度等) - 生产数据追溯系统(支持二维码/RFID) - OEE设备综合效率分析模块 3. 人机交互界面: - 15英寸工业触摸屏 - 图形化编程界面 - 多语言支持(中/英/日/韩) 四、辅助系统配置 1. 除尘系统: - 风量≥2000m³/h - 过滤精度0.3μm - 自动反吹清洁功能 2. 冷却系统: - 双循环水冷系统(主/备切换) - 冷却能力≥6kW - 水温控制精度±0.5℃ 3. 安全防护: - 四级激光安全防护(符合EN 60825标准) - 急停装置(双回路设计) - 光栅防护与门锁联锁 五、技术参数标准 | 项目 | 参数要求 | ||-| | 焊接速度 | 50-200mm/s(可调) | | 焊接厚度 | 0.5-3mm(铜/铝) | | 重叠精度 | ≤0.05mm | | 设备稼动率 | ≥95% | | 换型时间 | ≤15分钟 | 六、选配建议 1. 对于高产能需求,建议增加: - 自动上下料机械手(6轴,负载≥10kg) - 双工位旋转工作台 2. 对于特殊材料焊接,建议选配: - 摆动焊接头(振幅±2mm可调) - 蓝光激光辅助系统(针对高反材料) 3. 对于严苛环境,建议增加: - 设备恒温系统(20±1℃) - 防震平台(隔震频率≤5Hz) 七、总结 一套优质的动力电池双层板焊接机应具备高精度、高稳定性、智能化三大特点。建议选择模块化设计的设备,便于后期升级维护。同时要考虑与现有产线的兼容性,确保设备集成后的整体效率。投资回报周期通常为2-3年,长期使用应考虑设备的可扩展性和技术前瞻性。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

动力电池双层板焊接机什么配置好用

动力电池双层板焊接机什么配置好用

动力电池双层板焊接机配置推荐

一、动力电池双层板焊接需求分析

动力电池作为新能源汽车的核心部件,其制造工艺要求极高。双层板焊接是电池包组装中的关键工序,主要应用于:

– 电池模组端板与侧板焊接

– 电池包上下壳体连接

– 电池模组与冷却系统连接

– 电芯极耳与汇流排焊接

二、推荐配置方案

1. 焊接系统核心配置

激光焊接系统:

– 推荐采用光纤激光器,功率范围1500W-4000W(根据材料厚度选择)

– 波长1070nm,光束质量M²<1.2 - 配备高精度振镜系统,扫描速度≥10m/s - 可选配蓝光激光(450nm)用于铜材焊接 焊接头配置: - 同轴CCD视觉定位系统,定位精度±0.05mm - 红外测温模块,实时监控焊接温度 - 保护气路系统(推荐氩气或氮气) 2. 机械系统配置 运动系统: - 高精度直线电机平台,重复定位精度±0.01mm - 六轴机器人(负载≥20kg),重复定位精度±0.05mm - 双工位旋转平台,提高设备利用率 夹具系统: - 液压或气动夹紧装置,夹持力可调 - 模块化设计,适配不同型号电池 - 铜质散热块,防止热变形 3. 检测与控制系统 过程监控系统: - 焊接过程等离子体监测 - 熔深实时检测系统 - 焊缝表面质量视觉检测 控制系统: - PLC+工控机双控制系统 - 支持EtherCAT总线通讯 - 配备专业焊接软件,可存储1000+焊接程序 4. 辅助系统配置 安全防护: - 全封闭防护舱,符合Class 1激光安全标准 - 紧急停止系统 - 激光防护帘和联锁装置 除尘系统: - 高效烟雾净化器,过滤效率≥99.9% - 风量≥2000m³/h 三、配置选择建议 1. 按材料厚度选择 - 1-2mm铝合金:1500W光纤激光器 - 2-4mm铝合金/钢:3000W光纤激光器 - 4mm以上或铜材:4000W激光器或蓝光激光 2. 按生产节拍选择 - 小批量多品种:单工位+机器人配置 - 大批量生产:双工位+自动化上下料 3. 按预算选择 - 经济型:国产激光器+进口光学组件 - 高端型:全进口激光系统+高精度运动平台 四、技术参数参考 | 项目 | 参数 | ||| | 焊接速度 | 5-20m/min | | 焊接深度 | 0.5-4mm | | 焊缝宽度 | 0.3-2mm | | 设备稼动率 | ≥95% | | 换型时间 | ≤15min | 五、维护与保养建议 1. 每日检查光学镜片清洁度 2. 每周校准激光光路 3. 每月检查冷却系统 4. 每季度全面保养运动部件 5. 每年进行设备精度校验 六、市场主流品牌推荐 - 激光器:IPG、通快、锐科 - 运动控制:西门子、发那科、埃斯顿 - 视觉系统:基恩士、康耐视 - 整机供应商:博特精密、联赢激光、逸飞激光 选择焊接机配置时应综合考虑产品特性、产能需求、质量要求和预算限制,建议与设备供应商进行详细技术交流,必要时可要求进行试样焊接以验证设备性能。

点击右侧按钮,了解更多激光打标机报价方案。

燃料电池双极板焊接

燃料电池双极板焊接

燃料电池双极板焊接技术研究进展

摘要:双极板作为质子交换膜燃料电池(PEMFC)的核心组件,其焊接质量直接影响电池堆的性能和寿命。本文系统分析了激光焊接、超声波焊接和电阻焊等主流双极板焊接技术的特点,探讨了焊接缺陷形成机理及质量控制方法,并展望了新型焊接工艺的发展趋势。

1. 双极板焊接技术概述

双极板在燃料电池中承担着分配反应气体、收集电流、散热和排水等多重功能。典型金属双极板由0.1-0.3mm厚的不锈钢或钛合金薄板经冲压成型后焊接组成。焊接工艺需满足以下特殊要求:

– 气密性:泄漏率<1×10⁻³ mbar·L/s - 导电性:接触电阻<10 mΩ·cm² - 耐腐蚀性:在pH2-3环境中保持稳定 - 结构强度:承受>2MPa的组装压力

2. 主流焊接工艺比较

(1)激光焊接

采用光纤激光器(波长1070nm)可实现焊接深度0.2-0.5mm,热影响区<100μm。304不锈钢双极板焊接速度可达15m/min,但需严格控制保护气体(Ar+5%H₂)流量(15-20L/min)以防止氧化。主要缺陷包括:飞溅(能量密度>5×10⁶ W/cm²时易产生)、气孔(保护不良导致)和变形(线能量>50J/mm时显著)。

(2)超声波金属焊接

利用20kHz高频振动在0.3s内实现固相连接,特别适用于铜镀层双极板。振幅15-25μm、压力0.4-0.6MPa时,接头强度可达母材90%以上。优势在于低温连接(<200℃)避免镀层损伤,但受限于模具寿命(约5万次)。 (3)微电阻点焊 采用电容放电技术(5-10kJ能量),脉冲时间3-10ms可实现多点同步焊接。焊接316L不锈钢时,电极压力300-500N可保证焊点直径≥1.5t(板厚)。需注意表面清洁度(Ra<0.8μm)以避免虚焊。 3. 质量控制关键技术 (1)在线监测系统 激光焊接采用高速摄像机(5000fps)配合等离子体光谱分析,可实时检测飞溅和熔深波动。超声波焊接通过振动频率偏移(Δf>5%为异常)判断工具头磨损。

(2)泄漏检测

氦质谱检漏仪灵敏度达1×10⁻⁹ mbar·L/s,配合气压测试(0.5MPa保压5min压降<1%)可全面评估密封性。 (3)接触电阻控制 通过表面改性(如Au/Pt镀层)将界面电阻从80mΩ·cm²降至5mΩ·cm²,焊接后需进行500次热循环(-40-80℃)验证可靠性。 4. 新型焊接技术发展 (1)磁脉冲焊接 利用瞬时强磁场(>10T)在50μs内完成高速碰撞焊接,特别适用于异种材料连接。铝合金/不锈钢接头剪切强度可达210MPa,优于传统工艺40%。

(2)激光-电弧复合焊

组合激光(3kW)和MIG电弧(150A),熔深提升30%的同时将热输入降低25%,有效控制薄板变形。已在丰田Mirai二代双极板量产中应用。

(3)纳米钎焊技术

采用Ag-Cu-Ti活性钎料(厚度50nm)在850℃真空环境下实现陶瓷双极板与金属框架的连接,剪切强度达150MPa,满足SOFC高温运行需求。

5. 挑战与展望

当前仍需解决焊接速度(>20m/min)与质量控制的矛盾,开发智能自适应焊接系统是重要方向。预计到2025年,新型焊接工艺将使双极板制造成本降低35%(现$8/kW),推动燃料电池大规模商业化应用。

参考文献:

[1] 张强等. 金属双极板激光焊接气孔抑制方法[J]. 焊接学报,2022

[2] Miller T.J. Ultrasonic Welding of Bipolar Plates[J]. Journal of Power Sources,2021

[3] IEA燃料电池技术路线图2023年版

点击右侧按钮,了解更多激光打标机报价方案。

双层板如何焊接

双层板如何焊接

双层板焊接工艺全解析:从原理到实践的质量控制

在现代工业制造领域,双层板结构因其优异的强度重量比和良好的密封性能而被广泛应用于压力容器、船舶建造、化工设备等关键领域。焊接作为连接双层板的核心工艺,其质量直接关系到整体结构的安全性和使用寿命。本文将系统介绍双层板的焊接工艺,涵盖材料准备、焊接方法选择、操作步骤、质量控制及常见问题解决方案,为工程技术人员提供一套完整的实践指南。

一、焊接前准备:奠定质量基础

材料预处理是确保焊接质量的首要环节。对于待焊的双层板(通常为碳钢、不锈钢或合金钢组合),需使用角磨机配不锈钢钢丝刷彻底清除焊接区域20mm范围内的氧化物、油污及杂质,直至露出金属光泽。特别值得注意的是,当基层为Q345R、覆层为S31603这类异种钢组合时,清理后应立即施焊,避免二次氧化。某大型压力容器制造厂的统计数据显示,约23%的焊接缺陷源于不充分的表面处理。

坡口设计需根据板厚和焊接方法科学确定。对于8-12mm总厚度的双层板,推荐采用单边V型坡口,角度55-65°,钝边1-2mm,组对间隙2-3mm。某船舶研究所的实验表明,这种设计可使熔合比控制在25-30%的理想范围。当覆层厚度≤3mm时,应选用过渡层焊接工艺,先在基层坡口内焊接至距覆层1-1.5mm处,再改用覆层焊材完成剩余部分。

焊材选择需遵循”等强匹配”和”耐蚀优先”原则。基层焊接选用E5015(J507)等低氢型焊条,覆层则根据材质选择相匹配的焊材,如S31603覆层应选用E316L-16焊条。某化工设备制造企业的实践案例显示,采用ER309L作为过渡层焊丝,可有效避免碳迁移导致的晶间腐蚀问题。

二、焊接工艺实施:精准控制关键参数

焊接方法选择应根据工况灵活确定。对于长直焊缝,富氩气体保护的药芯焊丝电弧焊(FCAW-G)效率最高,熔敷速度可达6-8kg/h;复杂位置则宜选用手工电弧焊(SMAW),虽然效率较低(约2-3kg/h),但适应性更强。某核电项目中的双层板安全壳焊接就采用了这种组合工艺,使焊接合格率达到99.2%。

参数控制是质量保证的核心。以12mm(8+4)Q345R/316L复合板平焊为例:基层打底选用Φ3.2mmJ507焊条,电流90-110A,电压22-24V;过渡层用Φ4.0mmE309L焊条,电流130-150A;覆层盖面采用Φ3.2mmE316L焊条,电流90-100A。值得注意的是,层间温度必须控制在150℃以下,某次焊接失败案例分析显示,层温超过200℃会导致覆层铁素体含量超标至18%(标准要求8-12%)。

操作技巧方面,应采用短弧焊接,焊条角度保持80-85°,运条方式选择锯齿形或月牙形摆动,每道焊缝宽度不超过焊芯直径的3倍。特别关键的是,在焊接覆层时,电弧应偏向覆层侧(约60/40的热量分配),某焊接研究所的高速摄像分析证实,这种方法可将稀释率降低至12%以下。

三、质量保障体系:全过程监控

过程检验应实施”三检制”:焊前检查坡口尺寸和清洁度;焊中监控电流电压波动(控制在±5%以内)、层温及焊道成型;焊后24小时进行100%外观检查和20%RT抽检。某大型工程项目的统计表明,这种制度可使缺陷率降低40%。

无损检测需根据标准严格执行。通常先进行渗透检测(PT)排查表面缺陷,再通过射线检测(RT)或超声波检测(UT)检查内部质量。对于重要结构,建议采用相控阵超声(PAUT)技术,某海洋平台项目的应用案例显示,PAUT对未熔合的检出率比常规UT提高35%。

热处理需谨慎决策。对于碳钢基层,通常进行580-620℃的消除应力退火,但含钼不锈钢覆层应避开850-450℃敏化区间。某热交换器制造厂的教训表明,不当的热处理工艺会导致覆层耐蚀性下降50%以上。

四、常见问题解决方案

裂纹预防需要多管齐下:选用低氢焊材、严格烘干(350-400℃保温1小时)、控制预热温度(碳钢100-150℃)、优化焊接顺序以减少拘束应力。某压力容器案例中,采用分段退焊法使焊接残余应力降低28%。

层间未熔合往往由焊接速度过快或电流过小引起。通过提高20-30A电流、降低20%的行走速度,并确保电弧足够靠近熔池前沿(1-2mm),可有效改善此问题。焊接工艺评定试验数据显示,这些调整可使熔深增加40%。

腐蚀控制需特别注意:避免碳钢焊材误用于覆层、控制覆层焊缝的Cr当量/Ni当量比在1.5-2.0之间、焊后酸洗钝化处理(推荐硝酸+氢氟酸混合溶液)。某化工厂的跟踪报告显示,经过完整钝化处理的焊缝,其点蚀电位提高约300mV。

通过以上系统的工艺控制,双层板焊接可达到最佳的质量效果。实践表明,严格执行该工艺规程的项目,其焊接接头一次合格率可达98%以上,服役寿命延长30-50%。焊接技术人员应不断积累经验,根据具体工况调整参数,才能持续提升焊接质量水平。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。