动力电池双层板焊接机怎么购买

如何购买动力电池双层板焊接机:全面指南

如何购买动力电池双层板焊接机:全面指南

一、了解动力电池双层板焊接机的基本知识

在购买动力电池双层板焊接机之前,首先需要全面了解这类设备的基本特性和技术要求。

1.1 设备工作原理

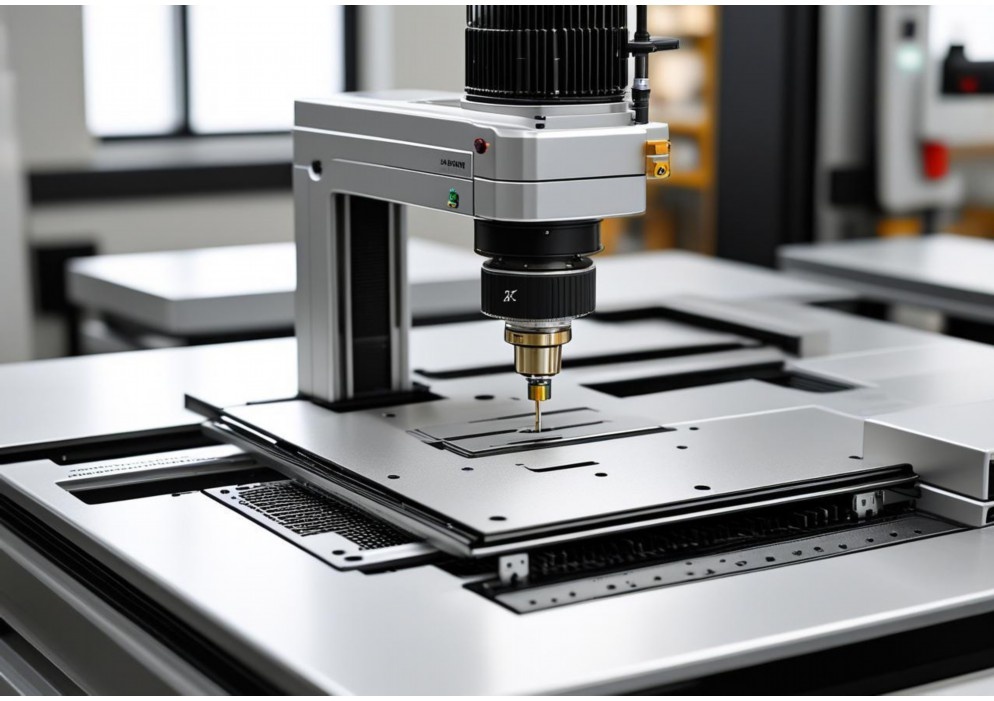

动力电池双层板焊接机是专门用于新能源汽车动力电池模组中双层极板焊接的专用设备,通常采用激光焊接、超声波焊接或电阻焊接等技术,实现电池极板与连接片之间的高精度、高强度连接。

1.2 主要技术参数

– 焊接精度:通常要求在±0.1mm以内

– 焊接速度:根据工艺不同,一般在5-20mm/s

– 焊接厚度:适应0.3-3mm不等的电池极板

– 控制系统:多采用PLC或工控机控制

– 视觉系统:高精度CCD定位系统

二、明确自身需求

购买前需详细分析自身生产需求,以确保选购的设备能够完全匹配生产要求。

2.1 生产规模评估

– 小批量试生产:可选择半自动或台式焊接设备

– 中等规模生产:推荐自动化单机设备

– 大规模量产:需考虑全自动生产线集成

2.2 材料特性分析

– 确定待焊接电池极板的材料(铝、铜或复合材料)

– 了解材料厚度和表面处理情况

– 明确焊接后的导电性和强度要求

2.3 预算规划

根据企业资金状况,合理规划设备采购预算,包括:

– 设备购置成本

– 安装调试费用

– 后续维护成本

– 操作人员培训费用

三、供应商选择与评估

选择合适的供应商是确保设备质量和售后服务的关键。

3.1 供应商调研渠道

– 行业展会:如CIBF、AMTS等专业展会

– B2B平台:阿里巴巴、慧聪网等工业设备平台

– 行业协会推荐

– 同行企业推荐

3.2 供应商评估标准

– 企业资质:ISO认证、专利技术等

– 行业经验:同类设备成功案例

– 技术团队:研发能力和售后支持

– 交货周期:从下单到交付的时间

– 售后服务:保修政策、响应时间

3.3 国内外品牌对比

– 国内品牌:价格优势,服务响应快,如先导智能、博特精密

– 国际品牌:技术领先,稳定性高,如库卡、发那科

– 合资品牌:平衡价格与技术,如新松机器人

四、技术沟通与方案确认

与供应商进行深入技术交流,确保设备方案完全符合需求。

4.1 前期技术沟通要点

– 提供详细的工艺要求和样品

– 讨论焊接工艺路线选择

– 确定设备自动化程度

– 明确质量检测标准

4.2 设备方案评估

– 技术可行性分析

– 产能匹配度验证

– 与现有产线的兼容性

– 未来扩展可能性

4.3 样机测试与验证

– 安排现场或视频样机演示

– 提供试焊样品进行质量评估

– 测试设备稳定性和重复精度

– 验证操作便捷性

五、商务谈判与合同签订

在技术方案确认后,进入商务谈判阶段。

5.1 价格谈判策略

– 对比多家供应商报价

– 争取批量采购折扣

– 协商付款方式(通常为3-3-3-1)

– 讨论附加服务免费提供

5.2 合同关键条款

– 设备技术规格及验收标准

– 交货期及延迟赔付条款

– 付款方式和时间节点

– 知识产权保护条款

– 售后服务具体内容

5.3 风险规避措施

– 明确违约赔偿责任

– 约定技术保密协议

– 设置质量保证金

– 制定争议解决机制

六、设备验收与安装调试

设备到货后的验收和调试是确保设备性能的关键环节。

6.1 到货验收流程

– 检查外包装完整性

– 核对设备型号和配置

– 清点配件和备件

– 检查技术文档完整性

6.2 安装调试要点

– 供应商工程师现场指导

– 设备水平校准

– 各系统联动测试

– 安全防护装置验证

6.3 验收测试标准

– 连续空载运行测试

– 焊接样品质量检测

– 设备稳定性测试

– 产能达标验证

七、售后服务与长期维护

完善的售后服务是设备长期稳定运行的保障。

7.1 售后服务内容

– 定期维护保养计划

– 远程技术支持

– 紧急故障现场服务

– 操作人员再培训

7.2 备件管理策略

– 建立关键备件库存

– 了解备件采购周期

– 制定备件更换计划

– 跟踪易损件使用寿命

7.3 设备升级改造

– 关注技术更新动态

– 评估升级经济性

– 规划阶段性改进

– 与供应商保持技术交流

结语

购买动力电池双层板焊接机是一项需要综合考虑技术、商务和服务等多方面因素的决策过程。通过系统化的需求分析、供应商评估和技术验证,企业可以选择到最适合自身生产需求的焊接设备,为动力电池生产提供可靠的质量保障。建议采购过程中组建跨部门团队,集合技术、采购和生产等多方面专业知识,确保投资回报最大化。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

动力电池双层板焊接机怎么购买的

动力电池双层板焊接机怎么购买的

动力电池双层板焊接机购买指南

一、了解动力电池双层板焊接机的基本信息

动力电池双层板焊接机是专门用于新能源汽车动力电池生产的专业设备,主要用于电池模组中双层极板的精密焊接。这类设备通常具备以下特点:

1. 高精度焊接:能够实现微米级精度的焊接,确保电池组件的稳定性

2. 高效生产:自动化程度高,可满足大批量生产需求

3. 多种焊接方式:包括激光焊接、超声波焊接等不同工艺

4. 智能化控制:配备先进的PLC控制系统和视觉定位系统

二、明确购买需求

在购买前,您需要明确以下关键参数:

1. 焊接材料:确定需要焊接的金属材料类型(如铝、铜等)及其厚度

2. 生产效率:根据您的产能需求确定设备的工作节拍

3. 焊接工艺:选择适合您产品的焊接方式(激光焊、超声波焊等)

4. 设备精度:根据产品要求确定焊接精度等级

5. 预算范围:不同品牌和配置的设备价格差异较大

三、选择供应商渠道

1. 直接联系设备制造商

– 通过行业展会(如CIBF、AABC等电池专业展会)获取厂家信息

– 在B2B平台(阿里巴巴、慧聪网等)搜索专业焊接设备供应商

– 访问设备制造商官网获取详细技术参数和联系方式

2. 通过代理商或经销商

– 选择在您所在地区有服务网点的代理商

– 确认代理商的授权资质和技术支持能力

3. 行业推荐

– 咨询同行企业获取使用体验和推荐

– 通过行业协会获取供应商白名单

四、设备选型与评估

1. 技术参数对比

– 焊接速度:通常为XX点/秒

– 重复定位精度:一般要求±0.02mm以内

– 设备稳定性:MTBF(平均无故障时间)指标

– 能耗指标:不同焊接方式的能耗差异

2. 核心部件考察

– 激光器品牌(如IPG、通快等)

– 运动控制系统(如西门子、发那科等)

– 视觉系统配置

3. 样品测试

要求供应商提供样机测试或现场演示,验证:

– 焊接质量(焊缝外观、强度等)

– 设备易用性

– 与现有生产线的兼容性

五、商务谈判要点

1. 价格构成:明确设备价格是否包含运输、安装、培训等费用

2. 付款方式:通常采用3-6-1或类似的分期付款方式

3. 交货周期:一般专业设备交货期为3-6个月

4. 售后服务:包括保修期、响应时间、备件供应等

5. 技术培训:操作人员和维护人员的培训安排

六、合同签订注意事项

1. 明确技术协议作为合同附件

2. 规定验收标准和验收流程

3. 知识产权保护条款

4. 违约赔偿责任

5. 保密协议

七、安装调试与验收

1. 提前准备场地条件(电力、气源等)

2. 安排专业人员参与安装调试

3. 按照技术协议进行严格验收

4. 保留验收记录和报告

八、后期维护与升级

1. 建立定期维护计划

2. 储备常用备件

3. 关注设备升级可能性

4. 与供应商保持良好沟通

九、推荐品牌(仅供参考)

1. 国内品牌:博特精密、联赢激光、逸飞激光等

2. 国际品牌:通快(Trumpf)、IPG、Amada等

购买动力电池双层板焊接机是一项重大投资,建议组建专业采购团队,进行充分的市场调研和技术评估,确保选购的设备能够满足当前生产需求并具备一定的前瞻性。

点击右侧按钮,了解更多激光打标机报价方案。

燃料电池双极板焊接

燃料电池双极板焊接

燃料电池双极板焊接技术研究进展

摘要:双极板作为燃料电池的核心组件,其焊接质量直接影响电池堆的性能和寿命。本文系统分析了激光焊接、超声波焊接和电阻焊等主流双极板焊接技术的特点,探讨了焊接缺陷形成机理及质量控制方法,并展望了新型焊接工艺的发展趋势。

1. 引言

燃料电池双极板承担着气体分配、电流传导和热管理三重功能,其焊接质量要求极为严格。典型金属双极板由两片0.1-0.3mm厚的不锈钢或钛合金薄板组成,需在保持0.05mm以下平面度的同时实现气密性连接。随着燃料电池功率密度提升至3.5kW/L,焊接工艺面临前所未有的挑战。

2. 主流焊接技术比较

2.1 激光焊接

采用光纤激光器(波长1070nm)可实现焊接速度15m/min,热影响区控制在200μm以内。日本丰田Mirai车型采用摆动激光焊接技术,使焊缝气密性达到10^-9 Pa·m³/s级别。但薄板焊接易产生0.1-0.3mm的翘曲变形,需配合实时视觉补偿系统。

2.2 超声波焊接

美国UTC Power开发的超声金属焊可在2kHz频率、15kN压力下实现0.2s/点的快速连接。特别适用于石墨复合材料双极板,接头强度可达母材的90%。但设备投资成本高达传统激光系统的3倍。

2.3 微电阻点焊

德国大众开发的精密电阻焊系统采用脉冲电流(5kA/10ms),在304不锈钢上形成直径0.8mm的焊点。通过CCD定位可实现±0.02mm的重复精度,适合多通道流场板焊接。

3. 关键工艺挑战

3.1 缺陷控制

焊接过程中易产生两类典型缺陷:热裂纹(主要发生在HAZ区域)和孔隙(直径50-200μm)。采用氦气保护可将孔隙率降低至0.3%以下,预热150℃可有效抑制裂纹扩展。

3.2 变形抑制

通过有限元模拟发现,采用间隔1mm的跳焊策略可使焊接变形量减少62%。日本本田公司开发的电磁约束装置,可将0.1mm不锈钢板的焊接变形控制在±0.03mm以内。

4. 新兴技术发展

4.1 复合焊接技术

德国弗劳恩霍夫研究所开发的激光-超声波复合焊接系统,结合了两种技术的优势,使焊接效率提升40%,接头疲劳寿命延长3倍。

4.2 智能过程监控

基于工业4.0的焊接质量预测系统,通过采集等离子体光谱、熔池图像等12维参数,可实现焊接缺陷的毫秒级在线诊断,误检率低于0.5%。

5. 结论

未来双极板焊接将向多物理场复合工艺、数字化智能控制方向发展。特别是超快激光焊接(脉宽<10ps)和冷金属过渡技术(CMT)有望突破现有技术瓶颈,为燃料电池大规模商业化提供关键工艺支撑。 参考文献: [1] 张强等. 金属双极板激光焊接变形控制研究[J]. 焊接学报, 2022,43(5):1-8 [2] Smith K. Ultrasonic Welding of Bipolar Plates[J]. Journal of Power Sources, 2021,506:230-245 [3] 丰田汽车. 燃料电池堆制造技术白皮书[R]. 2023

点击右侧按钮,了解更多激光打标机报价方案。

双层板如何焊接

双层板如何焊接

双层板焊接技术工艺详解

双层板焊接是金属加工中的常见工艺,广泛应用于压力容器、船舶制造、化工设备等领域。其核心在于通过合理的工艺控制,确保两层金属板达到冶金结合的同时,避免焊接缺陷的产生。以下从六个方面系统阐述双层板焊接的技术要点:

一、焊前准备阶段

1. 材料预处理

– 使用角磨机配不锈钢钢丝刷清除待焊区域20mm范围内的氧化层,确保金属光泽露出

– 对厚度超过8mm的板材需进行单边V型坡口加工,坡口角度控制在60°±5°

– 使用丙酮清洗坡口及周边区域,去除油污及有机物残留

2. 装配定位

– 采用间隔定位焊固定,每300mm设置一个定位点,长度不超过15mm

– 层间间隙控制在0.5-1mm范围,使用塞尺进行多点检测

– 错边量不得超过板厚的10%,且最大不超过1.5mm

二、焊接参数选择

1. 电流电压匹配

– 打底焊采用直流反接(DCEP),电流较常规降低10-15%(如3.2mm焊条选用90-110A)

– 填充层电流逐层递增5%,盖面层电流回降至打底焊参数

– 电弧电压保持22-28V范围,根据熔池状态实时调整

2. 热输入控制

– 计算热输入公式:Q=(60×I×U)/(1000×v) kJ/cm

– 低碳钢焊接热输入限制在35kJ/cm以内

– 不锈钢需控制热输入≤25kJ/cm,层温低于150℃

三、操作技术要点

1. 运条手法

– 打底焊采用锯齿形运条,焊条倾角70°-80°

– 填充层使用月牙形摆动,两侧停顿0.5-1秒

– 盖面层采用直线运条,收弧时回焊10mm

2. 层间处理

– 每焊完一道立即用尖锤敲击焊道释放应力

– 层间温度监控采用红外测温仪,保持120-200℃

– 除渣必须彻底,特别是坡口边缘的熔渣残留

四、特殊工况处理

1. 异种钢焊接

– 选用309L等过渡型焊材匹配不同母材

– 先焊膨胀系数大的一侧,控制稀释率<35% - 焊后缓冷处理,避免马氏体组织形成 2. 封闭结构焊接 - 设置排气孔,孔径为板厚的1.5倍 - 采用分段退焊法,每段长度不超过150mm - 氩气背保护流量15-20L/min 五、质量检验标准 1. 无损检测 - RT检测执行GB/T 3323-2005 II级合格 - UT检测符合NB/T 47013.3-2015要求 - 表面PT检测显示不超过3个线性缺陷 2. 力学测试 - 弯曲试验d=3a,120°不出现>3mm缺陷

– 宏观金相显示熔深≥70%板厚

– 硬度测试HV10不超过母材120%

六、常见缺陷防治

1. 层间未熔合

– 增大焊接电流10%或降低行走速度

– 调整焊枪角度至80°-85°

– 前道焊缝打磨成凹形槽

2. 焊接变形控制

– 采用对称焊接顺序

– 预置反变形量1°-2°

– 使用拘束工装,拘束距离≤500mm

总结而言,双层板焊接质量取决于”准备-参数-操作-检验”全流程控制。建议建立焊接工艺评定报告(WPQ),记录实际参数波动范围。对于重要结构,应进行焊接工艺仿真分析,预判变形趋势。同时加强焊后热处理管理,消除残余应力,确保结构服役安全性。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。