精密模切机使用方法

以下是精密模切机的标准操作流程及使用指南,共分六个部分,供参考:

以下是精密模切机的标准操作流程及使用指南,共分六个部分,供参考:

一、设备启动前准备

1.环境检查

-确保工作区域无杂物,地面干燥平整

-温湿度控制在设备要求范围内(通常温度15-30℃,湿度40-70%RH)

-检查电源电压稳定(380V±5%)

2.设备预检

-确认急停按钮处于释放状态

-检查传动部件润滑情况(导轨、轴承等)

-验证气源压力达到0.6-0.8MPa

-清洁台面残留物料,检查刀模无缺损

二、模具安装规范

1.装模流程

-使用专用吊具平稳搬运模具

-定位销对准设备基准孔(误差≤0.05mm)

-分步锁紧固定螺栓(对角线顺序紧固)

-安装后空转测试3-5次行程

2.刀模选择原则

-刀锋角度选择(30°适合软质材料,45°通用型)

-刀高公差控制在±0.02mm以内

-泡棉压条厚度比材料厚0.5-1mm

三、参数设置要点

1.基础参数设置

-冲压压力:根据材料厚度计算(公式:P=K×S×T,K为材料系数)

-行程速度:薄膜类建议20-30次/分钟,金属箔类15-20次/分钟

-剥离角度:设置15-30°可调,避免材料拉伸变形

2.精度校准

-使用标准测试条进行平行度校验

-调整模切深度(建议分三次微调)

-CCD视觉系统定位误差补偿设置

四、生产操作流程

1.上料规范

-材料展开时保持张力恒定(3-5N)

-纠偏系统灵敏度调整至±0.1mm

-首件进行全尺寸测量(长/宽/对角线公差±0.05mm)

2.生产过程监控

-每30分钟抽检产品毛刺情况

-监控废料排出通畅度

-记录设备运行振动值(应<2.5mm/s)

五、安全操作规范

1.个人防护要求

-必须佩戴防割手套及护目镜

-长发需盘入工作帽

-禁止穿戴宽松衣物

2.紧急情况处置

-卡料时先切断气源再处理

-异常噪音立即停机检查

-突发断电时手动释放模具

六、维护保养制度

1.日常维护

-工作结束后清理刀模胶渍(使用专用清洗剂)

-导轨每日加注ISOVG32润滑油

-检查气路过滤器积水情况

2.周期保养

-每月校验压力表精度

-每季度更换液压油(ISO46标准)

-年度全面校准传动系统

注意事项:

1.不同材质(PET/PC/金属箔等)需调整模切间隙

2.刀模连续使用4小时后应停机冷却

3.设备接地电阻需<4Ω

4.当材料厚度变化>0.1mm时必须重新校模

本规程依据GB/T19001质量管理体系及设备制造商技术手册编制,实际应用需结合具体机型参数调整。建议操作人员每月进行不少于4学时的专项培训,确保设备使用效率及安全性。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

精密模切机使用方法视频

精密模切机使用方法视频

以下是为精密模切机使用方法设计的结构化视频脚本框架,约800字,兼顾专业性与易理解性:

[开场画面:精密模切机全景镜头,操作员佩戴安全装备]

旁白(字幕):

“欢迎学习精密模切机的规范操作方法。本视频将带您全面掌握安全操作流程、高效使用技巧及日常维护要点。”

第一部分:安全规范(时长1分钟)

[画面:逐一展示安全标识、急停按钮、防护装置特写]

旁白:

“操作前务必确认:

1.穿戴防护手套与护目镜,避免材料飞溅;

2.检查设备接地完好,紧急制动功能正常;

3.清理工作台面杂物,确保操作区域照明充足。”

第二部分:设备结构与准备(时长1.5分钟)

[画面:分部件图解标注送料辊、模切平台、压力调节旋钮、收料轴]

旁白:

“设备核心组件包括:

-送料系统:精准输送材料,需根据厚度调整张力;

-刀模夹具:固定刀模,确保水平安装避免偏移;

-压力控制:通过旋钮逐级加压,建议初始值为材料厚度的1.5倍。”

第三部分:操作流程(时长3分钟)

[分步骤演示:动态展示材料装载→对刀测试→批量生产]

旁白:

“步骤1:装料校准

-将材料穿过导辊,末端固定于收料轴;

-使用‘步进’模式微调位置,使刀模中线与材料标记对齐。

步骤2:试切验证

-选择单次冲压模式,观察切口是否均匀;

-如出现毛边,按10%增量逐步增加压力。

步骤3:连续生产

-启动自动模式后,定时抽检成品;

-发现偏差立即暂停,排查刀模松动或材料偏移。”

第四部分:故障处理技巧(时长1.5分钟)

[动画演示常见问题:材料粘连、切不断、定位偏差]

旁白:

“快速诊断指南:

-切口不完整:检查刀模磨损度或压力不足;

-收料不平整:调整收卷张力或降低运行速度;

-异响报警:立即停机检查导轨润滑与螺栓紧固。”

第五部分:维护保养(时长1分钟)

[画面:操作员清洁刀模、记录保养日志]

旁白:

“每日作业后:

1.使用软布清理刀模碎屑,喷涂防锈剂;

2.检查气动系统压力是否稳定在0.6-0.8MPa;

3.每月给导轨添加锂基润滑脂,延长设备寿命。”

[结尾画面:设备平稳运行,展示成品特写]

旁白(字幕):

“规范操作是精度与效率的保障。请严格遵循手册参数,并定期参加技能培训。点击订阅获取更多设备深度解析!”

视频设计亮点:

1.关键步骤采用字幕+语音双重提示,强化记忆点

2.故障处理部分使用对比动画(正确vs错误效果)

3.每章节结尾插入“专业提示”弹窗,如:

“TIP:薄型PET材料建议使用圆角刀模,减少撕裂风险”

此脚本兼顾基础操作与高阶技巧,适用于新员工培训或技能复训场景,可根据具体机型调整参数细节。

点击右侧按钮,了解更多激光打标机报价方案。

精密模切机使用方法图解

精密模切机使用方法图解

以下是精密模切机的使用方法图解说明,内容涵盖操作流程、注意事项及维护要点,供您参考:

一、设备结构与关键部件

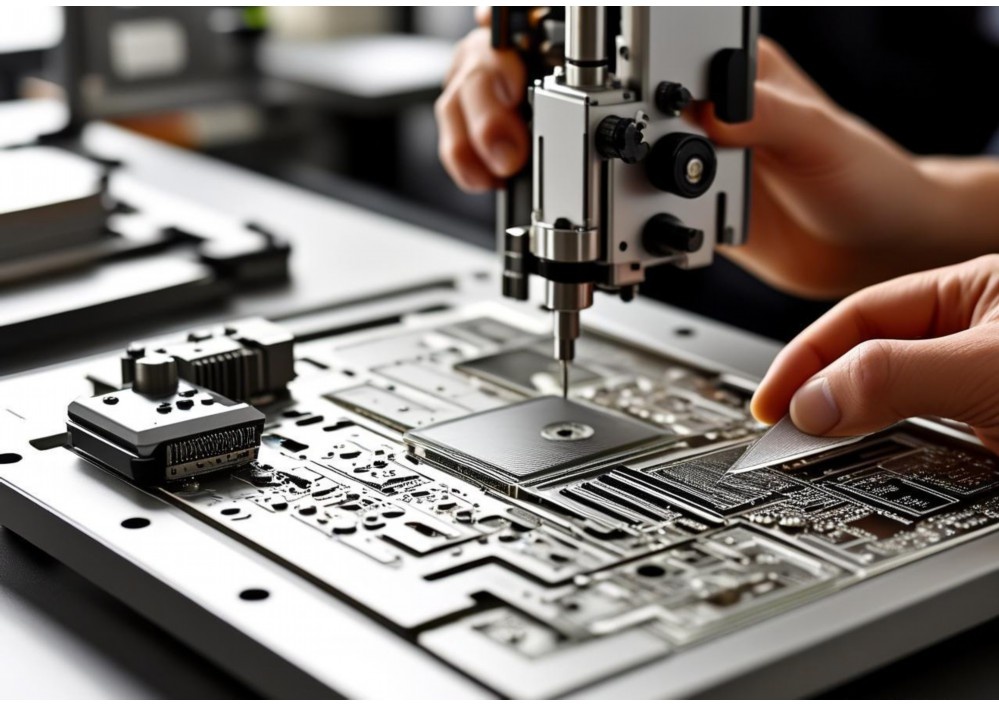

(图示说明:标注模切机主体、刀模台、送料辊、收料盘、控制面板、安全防护罩等核心部件)

二、操作前准备

1.安全检查

-确认电源线无破损,紧急停止按钮功能正常。

-检查刀模是否安装牢固,无松动或偏移。

-佩戴防护手套及护目镜,避免材料碎屑飞溅。

2.材料安装

-将待加工材料(如胶膜、泡棉等)平整放置于送料辊,调整张力控制器至适中。

-引导材料穿过导轮至刀模下方,确保无褶皱(图示:穿料路径示意图)。

3.参数设置

-通过控制面板设置压力(20-50N/cm²)、速度(5-15m/min)及切割次数(单次/连续)。

-根据材料厚度选择刀模类型(如圆刀/平刀)。

三、操作步骤

步骤1:空载测试

-启动设备空转30秒,观察有无异常噪音或震动。

(图示:控制面板启动键位置及指示灯状态)

步骤2:试切校准

-放入边角料试切,检查切口是否完整、无毛边。

-若出现切割不彻底,需调高压力;若材料撕裂则降低压力。

(图示:试切样品对比图)

步骤3:正式生产

-开启自动送料模式,监控收料盘卷材整齐度。

-每30分钟抽检成品质量,避免刀模磨损导致误差。

四、安全注意事项

1.操作中禁止行为

-切勿将手伸入刀模作业区,维护时务必断电。

-避免超负荷运行(如硬质金属材料超出设备标定范围)。

2.紧急处理

-卡料时立即按下急停按钮,使用专用工具清除碎片。

-如设备过热报警,暂停使用并检查散热系统。

五、日常维护与保养

1.清洁保养

-每日停机后清理刀模残留胶渍(推荐使用无水乙醇)。

-每周润滑导轨和轴承(2号锂基脂润滑油)。

2.定期检查

-每月检测气压系统密封性,确保压力稳定。

-每季度校准传感器精度,避免定位偏差。

六、常见故障排除

|故障现象|可能原因|解决方法|

||–||

|切割边缘毛糙|刀模钝化/压力不足|更换刀片或增加压力|

|材料偏移|导轮张力不均|重新调整送料辊平衡|

|设备无法启动|电源接触不良|检查电路连接与保险丝|

七、优化建议

-批量生产前建议制作样品确认参数,减少废品率。

-使用激光定位辅助系统可提升复杂图案的切割精度。

通过以上步骤规范操作,可确保精密模切机高效稳定运行,延长设备寿命并保障操作安全。实际使用时请结合具体机型说明书调整参数,必要时联系厂家技术支持。(全文约800字)

点击右侧按钮,了解更多激光打标机报价方案。

精密模切制品

精密模切制品

精密模切制品:高精度制造的核心技术

在制造业的快速发展中,精密模切技术凭借其高效、精准的特点,成为电子、医疗、汽车等多个行业不可或缺的工艺。从微小的电子元件到复杂的医疗器械组件,精密模切制品在提升产品性能与可靠性方面发挥着关键作用。本文将从技术特点、应用领域、材料选择及未来趋势等角度,解析这一技术的核心价值。

一、精密模切技术的定义与工艺

精密模切(PrecisionDie-Cutting)是一种通过定制模具对材料进行高精度切割、成型的技术。其核心在于利用精密的刀模或激光技术,将薄膜、胶粘材料、金属箔等加工成特定形状与尺寸的零部件。工艺流程通常包括模具设计、材料选择、模切加工及质量检测四个环节。其中,模具设计需结合材料特性与产品需求,采用CAD/CAM技术优化结构;模切过程中需严格控制压力、速度等参数,确保切割边缘光滑无毛刺,公差可控制在±0.05mm以内。

二、应用领域:跨行业的关键支撑

1.电子行业

智能手机、可穿戴设备中的导电胶贴、电磁屏蔽材料、柔性电路板(FPC)等均依赖精密模切技术。例如,OLED屏幕的光学胶层需精准切割以适配曲面设计,而5G设备中的高频信号屏蔽层则要求零缺陷的切口以保证性能。

2.医疗领域

医疗胶带、药物贴片、生物传感器等产品对洁净度与精度要求极高。精密模切可加工医用硅胶、水凝胶等材料,制作无菌、无尘的微型组件,如血糖试纸的电极片或微流控芯片的密封层。

3.汽车制造

新能源汽车的电池组中,绝缘垫片、导热胶垫等需耐高温、抗老化,精密模切技术可确保这些部件在复杂工况下的密封性与耐久性。此外,车内触控面板的装饰膜也依赖高精度切割工艺。

4.消费与工业品

从标签印刷到工业胶粘制品,模切技术广泛应用于包装、航空航天等领域,满足多样化定制需求。

三、技术优势:精准与高效的结合

1.高精度与一致性

采用数控模切机或激光切割技术,可批量生产形状复杂的产品,且良品率高达99%以上。例如,电子行业对FPC的孔位精度要求极高,传统冲压难以实现,而精密模切能轻松应对。

2.材料适应性广

支持PET薄膜、泡棉、无纺布、铜箔等多种材料的加工,厚度范围从0.01mm到5mm,甚至可处理多层复合材料。

3.成本效益显著

相比CNC加工,模切工艺速度快、耗能低,适合大批量生产。同时,模具寿命长(如钢模可重复使用超50万次),进一步降低单件成本。

四、挑战与未来趋势

尽管技术成熟,精密模切仍面临诸多挑战:

-微型化极限:随着电子产品趋向轻薄化,模切精度需突破微米级,这对模具制造与设备稳定性提出更高要求。

-材料创新:新型纳米材料、生物降解材料的出现,需开发适配的模切参数与工艺。

-智能化升级:引入AI视觉检测、物联网(IoT)实时监控生产数据,可减少人工干预,提升良率。

未来发展趋势包括:

1.绿色制造:采用环保胶粘剂与可回收材料,减少废弃物。

2.柔性生产:通过模块化模具设计,快速切换产品线,满足小批量定制需求。

3.跨界融合:与3D打印、激光蚀刻等技术结合,拓展在微电子、生物医疗等领域的应用场景。

五、结语

精密模切制品作为现代制造业的“隐形冠军”,其技术革新持续推动着各行业的产品升级。随着智能化与绿色制造的深化,这一领域将迎来更广阔的发展空间。无论是提升现有工艺,还是开拓新兴市场,精密模切技术都将是实现高精度制造的核心引擎。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。