精密模切机穿孔火花太大

精密模切机穿孔火花过大的系统性分析与综合治理方案

精密模切机穿孔火花过大的系统性分析与综合治理方案

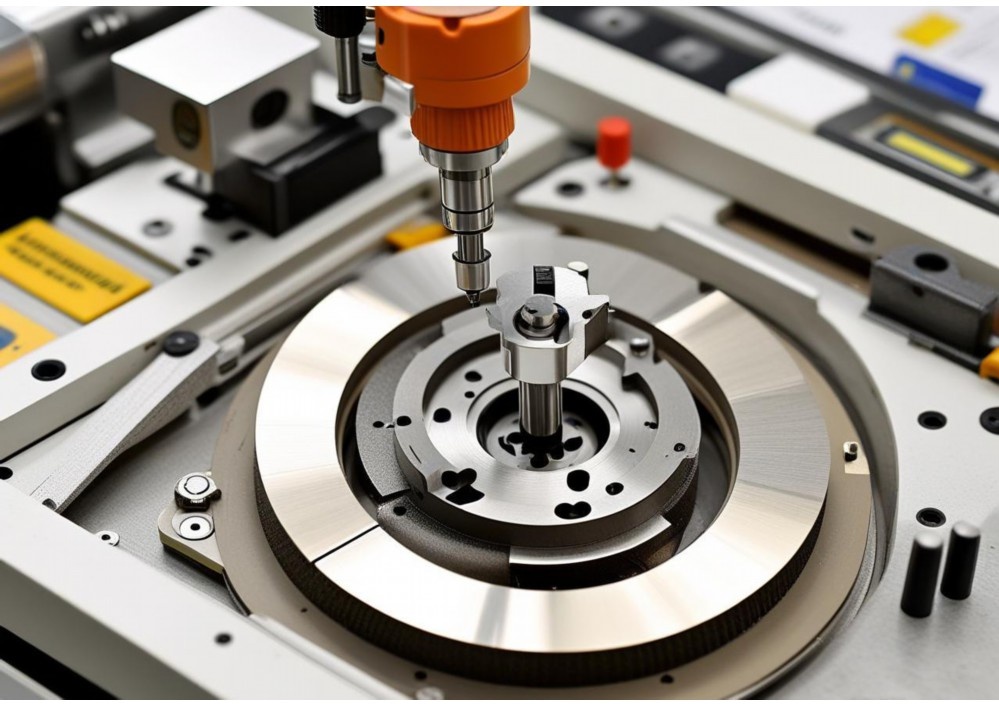

在印刷包装行业的生产线上,精密模切机如同一位技艺精湛的雕刻师,其刀模每一次精准的落位都决定着产品的完美成型。然而当这位”雕刻师”工作时迸发出异常的火花,不仅打破了生产流程的和谐韵律,更暗藏着影响产品质量和生产安全的隐患。本文将从设备原理、问题成因到解决方案,系统性地分析精密模切机穿孔火花过大的现象,并提供一套完整的治理方案。

一、火花产生机理与标准阈值

精密模切机的火花现象本质上是刀模与金属材料接触瞬间产生的放电效应。在正常工作状态下,微小火花属于正常物理现象,其能量通常控制在5-10焦耳范围内,呈现为短暂的蓝色闪光。但当火花长度超过3mm,持续时间长于0.5秒,或呈现明显的白炽色时,则表明放电能量已超出安全阈值。这种异常火花不仅加速刀模磨损,更会在材料表面留下肉眼可见的烧蚀痕迹,直接影响产品的外观质量。

二、多维度的诱因分析

1.电气系统因素:

•高频发生器参数失调(频率偏差超过±5%)

•接地电阻过大(>4Ω)

•电源电压波动超出额定值±10%

2.机械系统因素:

•刀模平行度偏差(>0.02mm/m)

•冲压速度与材料厚度不匹配(速度>8次/秒处理2mm以上材料)

•导向系统磨损导致的运动轨迹偏移

3.工艺材料因素:

•金属材料电阻率异常(波动>15%)

•介质层厚度不均匀(公差>±0.05mm)

•材料表面清洁度不达标(污染物覆盖率>3%)

三、系统化的解决方案

1.精准参数调控:

-采用数字示波器检测高频波形,将工作频率稳定在28±0.5kHz

-实施动态电压补偿,确保输入电压维持在380V±5V

-重新校准放电间隙,控制在0.15-0.25mm理想范围

2.机械精密调整:

-使用激光干涉仪检测平台平面度,调整至0.01mm/m以内

-更换高精度直线导轨(重复定位精度±0.002mm)

-对主轴系统进行动平衡校正(振动值<0.5μm)

3.材料工艺优化:

-引入在线电阻检测仪,实时监控材料电性能

-采用等离子表面处理技术,使材料表面张力达到72dyn/cm以上

-开发梯度介质涂层,将介电常数控制在3.2-3.6区间

四、预防性维护体系建立

1.制定三级点检制度:

-日常点检(每班次):检查火花颜色、声音特征

-周度维护:测量接地电阻、清洁绝缘部件

-月度保养:校准运动精度、更换磨损导套

2.建立设备健康档案:

-记录每次维护后的火花能量值(目标<8J)

-跟踪刀模使用寿命(建议500万次后更换)

-统计材料批次与火花强度的相关性

3.人员能力提升:

-操作人员需通过火花等级识别考核

-维护人员掌握高频参数调整技能

-工程师定期参加行业技术交流

五、经济效益评估

实施本方案后,预期可获得:

•刀模使用寿命延长40-60%(年节约成本15-20万元)

•产品不良率降低至0.3%以下(质量损失减少50%)

•设备综合效率(OEE)提升12-15个百分点

•年度节能效益约8-10万元

结语:

精密模切机的火花控制是一门融合了电气工程、机械精密和材料科学的综合技术。通过建立”监测-分析-调整-预防”的闭环管理系统,不仅能有效解决当前的火花过大问题,更能为设备长期稳定运行奠定基础。建议企业分三个阶段实施本方案:第一阶段(1个月)完成基础检测与参数校正;第二阶段(2个月)实施机械精度恢复;第三阶段(持续改进)建立预防性维护体系。唯有将技术措施与管理手段有机结合,才能确保模切机始终保持在最佳工作状态,为产品质量提供坚实保障。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

精密模切机穿孔火花太大怎么办

精密模切机穿孔火花太大怎么办

精密模切机穿孔火花过大问题的分析与解决方案

一、问题现象描述

精密模切机在穿孔作业过程中出现异常火花(火花过大)现象,表现为:

-穿孔瞬间产生明显可见的强烈火花

-火花持续时间延长

-伴随异常声响

-可能导致材料边缘烧焦或模具损伤

二、可能原因分析

1.电气系统因素

-电源电压不稳定或过高

-高频发生器参数设置不当

-放电间隙电压调整不准确

-电极损耗严重未及时更换

-线路老化导致电阻增大

2.机械系统因素

-模具与工件间隙不当

-模具磨损或损坏

-导向系统精度下降

-主轴轴承磨损导致径向跳动

-机械传动系统刚性不足

3.工艺参数因素

-穿孔速度设置不合理

-放电能量参数过高

-脉冲宽度和间隔时间不匹配

-工作介质(如去离子水)参数异常

-加工材料特性变化未相应调整参数

4.环境与维护因素

-工作环境湿度过高

-设备长期未进行规范保养

-冷却系统效率下降

-工作台面清洁度不足

-气动系统压力不稳定

三、系统解决方案

1.电气系统检查与调整

-使用万用表检测输入电压,确保在额定范围内(±10%)

-重新校准高频发生器参数,参照设备手册标准值

-调整放电间隙至0.02-0.05mm(视材料厚度而定)

-检查电极损耗情况,更换达到使用寿命的电极(一般损耗超过1/3需更换)

-测量线路阻抗,更换老化线路

2.机械系统维护

-使用塞尺检测模具间隙,调整至0.01-0.03mm

-检查模具刃口状态,修磨或更换磨损模具

-重新校准导向系统,确保平行度≤0.005mm

-检测主轴径向跳动(应≤0.01mm),必要时更换轴承

-紧固各传动部件,检查联轴器状态

3.工艺参数优化

-调整穿孔速度梯度:初始阶段降速30%,稳定后恢复

-分阶段设置放电能量:起始阶段50%,穿透后提升至80%

-优化脉冲参数:脉宽缩短20%,间隔增加15%

-检测工作介质:电阻率应保持在10-50kΩ·cm,温度20-25℃

-针对不同材料建立参数档案(如铜、铝、不锈钢等)

4.环境与日常维护

-控制环境湿度在40-60%RH范围

-建立定期保养计划(每500小时全面保养)

-清洗冷却系统,确保流量≥10L/min

-工作台面每日清洁,使用专用治具

-检查气动系统,压力稳定在0.5-0.7MPa

四、预防性措施

1.建立参数数据库:记录不同材料、厚度下的最优加工参数

2.实施点检制度:每日开机前检查关键部位状态

3.操作人员培训:定期进行设备操作与维护培训

4.备件管理:建立关键备件(如电极、模具)的库存预警机制

5.状态监测:引入振动分析仪定期检测设备机械状态

五、安全注意事项

1.检修时必须切断电源并放电完毕

2.操作人员需佩戴防护眼镜和绝缘手套

3.火花检测应在设备额定负载的80%以下进行

4.异常情况立即按下急停按钮

5.禁止在设备运行时调整电气参数

通过以上系统性分析和解决方案实施,可有效解决精密模切机穿孔火花过大的问题,提高加工质量,延长设备使用寿命。建议建立长期监测机制,定期评估设备状态,预防问题再次发生。

点击右侧按钮,了解更多激光打标机报价方案。

模火花机加工工件过切是什么原因

模火花机加工工件过切是什么原因

模火花机加工工件过切原因分析

一、过切现象概述

模火花机(EDM)加工中的过切是指加工过程中实际去除的材料量超过了设计要求,导致工件尺寸偏小或形状失真的现象。过切会直接影响工件精度,严重时可能导致工件报废,增加生产成本。

二、主要过切原因分析

1.加工参数设置不当

-放电参数过大:电流、电压、脉冲宽度等参数设置过高,导致单次放电能量过大,蚀除量增加

-放电间隙控制不当:间隙电压设置不合理,导致实际加工间隙过大

-伺服灵敏度调节不当:伺服响应速度与加工条件不匹配,造成跟进不及时或过度跟进

2.电极设计与制造问题

-电极尺寸补偿不足:电极设计时未充分考虑放电间隙和电极损耗补偿

-电极精度不足:电极制造误差导致实际加工尺寸偏离理论值

-电极损耗不均匀:电极角部或细小部位损耗过快,造成局部过切

3.工艺系统问题

-机床刚性不足:机床导轨、主轴等部件刚性差,加工中产生振动或变形

-伺服系统故障:伺服电机、编码器或驱动系统异常,导致位置控制失准

-工作液问题:工作液过滤不良、浓度不当或冲洗不充分,影响放电稳定性

4.加工环境因素

-温度变化:环境温度波动或加工产生的热量导致机床和工件热变形

-振动干扰:外部振动源或机床自身振动影响加工稳定性

-电源波动:电网电压不稳影响放电能量一致性

5.操作与编程因素

-加工路径规划不合理:刀具路径未考虑电极损耗或加工余量分布

-NC程序错误:补偿值输入错误或程序编制失误

-工件装夹不当:装夹不牢固导致加工中工件位移

三、预防与解决措施

1.优化加工参数:根据材料特性、加工要求合理设置电参数,进行工艺试验确定最佳参数组合

2.完善电极设计:精确计算放电间隙和电极损耗补偿,对复杂形状电极进行分段补偿

3.加强工艺系统维护:定期检查机床精度、伺服系统状态和工作液性能

4.控制加工环境:保持恒温环境,隔离振动源,使用稳压电源

5.规范操作流程:严格执行程序验证流程,加强加工过程监控,采用在线测量技术

四、总结

模火花机加工过切是多种因素综合作用的结果,需要从设备、工艺、操作等多个环节进行系统控制。通过科学分析过切原因,采取针对性预防措施,可以有效提高加工精度和稳定性,降低废品率,提升生产效益。

点击右侧按钮,了解更多激光打标机报价方案。

模切机打孔器

模切机打孔器

模切机打孔器:工业文明的隐秘诗篇

在印刷厂轰鸣的车间里,模切机打孔器正以每秒数次的频率起落,如同一位不知疲倦的钢铁诗人,在纸面上刻写规整的诗行。这种看似简单的工业器具,实则是人类对抗物质世界的重要武器——它将混沌的原材料驯服为精确的成品,将设计师的抽象构想转化为可触摸的现实。模切机打孔器的历史,折射着人类对精确性的永恒追求,从手工凿孔到数字化控制,每一步演进都凝聚着无数工匠与工程师的智慧结晶。

模切机打孔器的机械构造是一部微型工业史诗。核心的冲压机构由淬火钢制成的上模与下模组成,硬度可达HRC60以上,足以承受数百万次的冲击。精密导向系统确保上下模具的定位精度在±0.05mm以内,相当于人类头发丝直径的二分之一。动力传输机构将电动机的旋转运动转化为直线冲击,典型冲压力在20-300吨之间,足以干净利落地切断牛皮纸板或瓦楞纸。现代机型配备的伺服控制系统,可使冲压频率精确控制在每分钟30-120次,每次冲击的动能误差不超过2%。这种机械精密性是人类工业文明的微观体现,正如瑞士钟表匠将时间驯服于齿轮之间,模切工匠将物质驯服于钢模之下。

在包装印刷行业,模切机打孔器扮演着”隐形雕塑家”的角色。当我们在超市拿起一盒利乐包装的牛奶,那完美的撕开口正是模切工艺的杰作——0.3mm厚的聚乙烯复合纸板被V型切口精确削弱至0.1mm,既保证包装强度又便于开启。高档化妆品礼盒上的浮雕效果,源于模切机配合烫金工艺实现的0.2mm级立体成型。现代医药包装中常见的易撕铝箔,其边缘的微型齿孔由钨钢模具在300℃高温下冲压成型,每个齿尖角度严格控制在60±1度。这些看似平常的设计细节,实则是模切工艺与材料科学数十年磨合的成果。据国际包装协会统计,全球每年通过模切工艺生产的包装材料超过8000万吨,若将这些材料首尾相连,可绕地球赤道200圈。

当代模切技术已迈入智能化的新纪元。德国某品牌的最新款模切机搭载了16核工业处理器,能实时分析材料的厚度、湿度参数,自动调整冲压参数。其配备的3D视觉系统可在0.1秒内完成版面对位,精度达5微米级别——相当于在足球场大小的纸板上,误差不超过一粒细沙。更革命性的是”数字模切”技术的兴起,采用高能激光替代物理模具,通过计算机直接控制烧蚀路径。日本某企业研发的激光模切系统,可在0.05mm厚的不锈钢箔上加工出直径0.01mm的微孔,相当于在人类指甲盖上凿出500个排列整齐的微观通道。这些技术进步正在模糊传统制造业与数字技术的边界,正如印刷术曾模糊文字与机械的关系。

模切机打孔器的进化史,实则是人类控制物质世界的微观叙事。从古埃及人用铜凿在莎草纸上打孔,到古腾堡印刷机上的铅字冲压,再到今天的智能模切系统,这条技术脉络见证了人类如何将思想转化为物质形式的不懈努力。在某个上海印刷厂的深夜,模切机依然在持续运转,它的钢铁手臂起落如钟摆,在纸面上留下精确的痕迹。这些痕迹最终将成为药品包装上的安全撕线、成为高档笔记本的装饰孔洞、成为电子设备里的绝缘垫片——平凡的物件因精确的制造而获得尊严。或许这就是工业文明的本质:用理性的光芒照亮物质的混沌,让每一处边缘都笔直如刀,每一个孔洞都圆满如月。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。