精密激光切割机在医疗器械小零件加工的应用对比

来源:博特精密发布时间:2025-11-26 09:30:00

精密激光切割技术作为一种高精度、非接触式的加工方法,在医疗器械制造领域扮演着越来越重要的角色。随着医疗技术的飞速发展,对小型、复杂形状零件的需求日益增长,例如心脏支架、手术器械和微型传感器等。这些零件往往要求微米级精度、光滑切口和最小热影响区,以确保患者安全和设备可靠性。激光切割机凭借其卓越的精度、灵活性和效率,成为医疗器械小零件加工的理想选择。

本文将从精密激光切割机的工作原理和类型入手,详细探讨其在医疗器械小零件加工中的应用,并与传统加工方法进行对比分析,最后总结其优势、挑战及未来发展趋势,以期为行业提供参考。

一、精密激光切割机概述

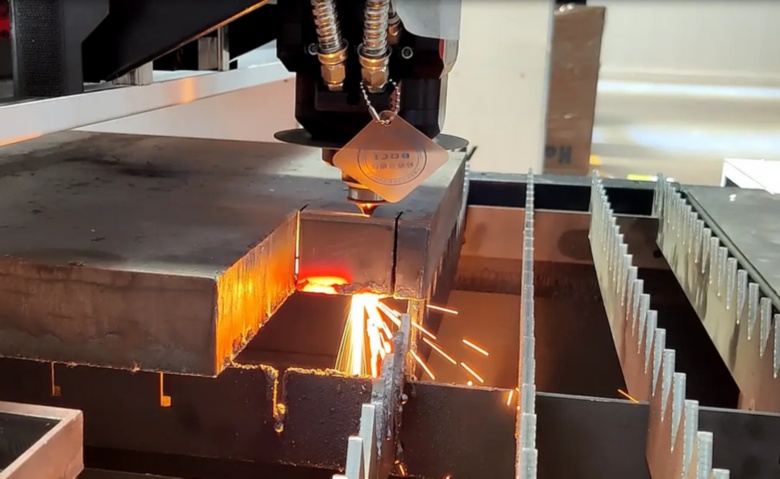

精密激光切割机利用高能量激光束对材料进行局部加热、熔化或汽化,实现精确切割。其核心部件包括激光发生器、光学系统和控制系统,能够实现非接触式加工,避免机械应力对材料的损伤。根据激光源的不同,主要分为CO2激光切割机、光纤激光切割机和紫外激光切割机等类型。

CO2激光切割机波长较长,适用于非金属材料如塑料、橡胶和陶瓷,在医疗器械中常用于加工一次性耗材;光纤激光切割机则基于半导体泵浦技术,波长较短,更适合切割金属材料如不锈钢、钛合金和镍钛合金,这些材料在植入式器械(如心脏支架)中广泛应用;紫外激光切割机则以其超短波长和高精度,适用于硅基材料和生物兼容聚合物,用于制造微型传感器和精密电子元件。

总体而言,激光切割机具有精度高(可达微米级)、切口光滑、加工速度快和自动化程度高等特点,使其在医疗器械小零件加工中占据重要地位。

二、在医疗器械小零件加工的应用

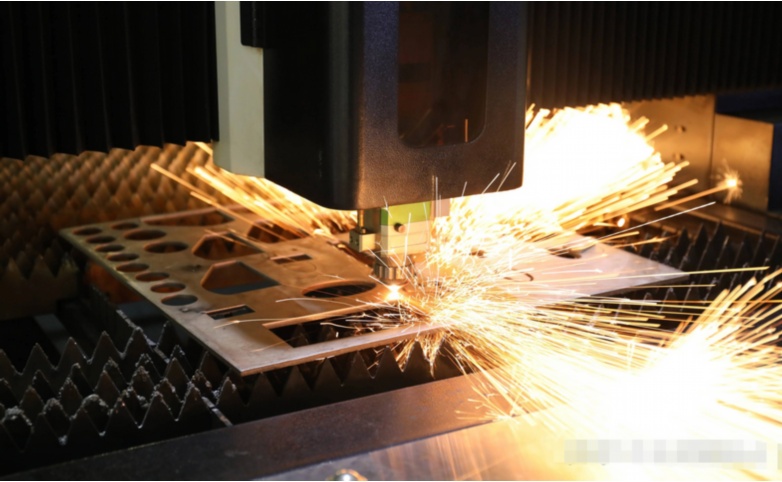

医疗器械小零件通常尺寸微小、结构复杂,且对生物相容性和表面质量要求极高。激光切割机在这些领域的应用广泛,具体体现在以下几个方面:

-心脏支架和血管植入物:例如,镍钛合金心脏支架的制造中,激光切割能够精确切割金属管材,形成复杂的网状结构,确保支架在血管中扩张时的柔韧性和耐久性。传统机械加工可能引入毛刺或应力集中,而激光切割提供光滑切口,减少血栓风险。

-手术器械和微型工具:如手术刀片、镊子和导管头端,这些零件需要高精度和无菌加工。激光切割可实现微米级特征加工,例如在钛合金手术器械上切割出细小孔洞,提高器械的轻量化和功能性。同时,非接触式加工避免了交叉污染,符合医疗行业的卫生标准。

-微型传感器和电子元件:在可穿戴医疗设备和植入式监测器中,激光切割用于加工硅基传感器和柔性电路。紫外激光切割机尤其适合此类应用,因为它能实现超精细切割,而不损伤敏感材料。

-一次性医疗耗材:如塑料导管和橡胶密封件,CO2激光切割机可快速切割这些材料,确保批量生产的一致性和效率。例如,在COVID-19疫情期间,激光切割被用于快速生产呼吸机部件,展示了其应急响应能力。

这些应用不仅提升了医疗器械的性能和可靠性,还推动了微创手术和个性化医疗的发展。据统计,激光切割在医疗器械加工中的使用率逐年上升,尤其在高端领域,其精度和灵活性远超传统方法。

三、应用对比分析

在医疗器械小零件加工中,激光切割机与传统加工方法及其他激光类型之间存在显著差异。以下从多个维度进行对比分析:

-与传统加工方法对比:

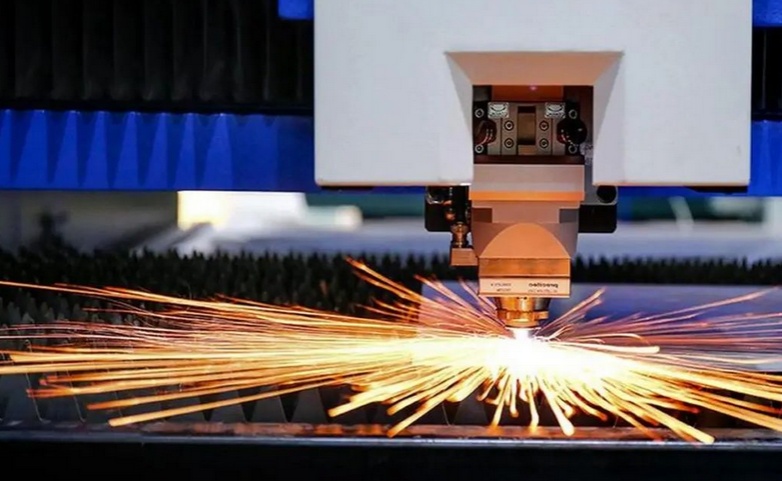

-精度和表面质量:传统方法如机械铣削、冲压和电火花加工(EDM)往往受限于工具磨损和机械应力,可能导致零件尺寸偏差或表面粗糙。例如,机械铣削在加工微小特征时易产生毛刺,需后续抛光,增加成本和时间。而激光切割无物理接触,切口光滑,精度可达±0.01mm,显著减少后续处理需求。在心脏支架加工中,激光切割的精度确保支架壁厚均匀,降低再狭窄风险。

-效率和灵活性:冲压和模具加工适合大批量生产,但模具制造成本高、周期长,不适合小批量或定制化生产。激光切割通过计算机数控(CNC)编程,可快速切换设计,实现柔性制造。例如,在原型开发中,激光切割能在数小时内完成复杂零件的加工,而传统方法可能需要数天。

-成本效益:传统方法初始投资较低,但长期运行中工具更换和维护成本高。激光切割机虽设备昂贵(一台高端光纤激光切割机可达数十万元),但运行成本低、寿命长,且减少材料浪费。在医疗器械行业,高精度要求往往使激光切割在总成本上更具优势,尤其是对高价值材料如钛合金的加工。

-材料适应性:激光切割可处理多种材料,包括金属、塑料和复合材料,而传统方法可能对硬质材料(如陶瓷)加工困难。在医疗器械中,激光切割的生物相容性处理也更简便,例如通过控制热影响区,避免材料变性。

-不同类型激光切割机对比:

-CO2激光切割机:适用于非金属材料,成本较低,但金属切割效率低,且波长较长可能导致较大热影响区。在医疗器械中,它常用于加工塑料导管或橡胶部件,但不适合高反射金属。

-光纤激光切割机:效率高、能耗低,尤其擅长切割高反射金属如不锈钢和钛合金,热影响区小,精度高。在植入式器械加工中,它是主流选择,但设备成本较高。

-紫外激光切割机:精度最高,适用于超精细加工,如硅基传感器,但成本最高且加工速度较慢。在高端医疗器械中,它用于要求极致精度的场景。

总体而言,在医疗器械小零件加工中,光纤激光切割机在精度、效率和材料适应性上表现最优,而传统方法在简单、大批量生产中仍有其地位。激光切割的整体优势在于提升产品质量和加速创新,但需权衡初始投资和专业知识需求。

四、优势与挑战

精密激光切割机在医疗器械小零件加工中的优势显著:首先,高精度和一致性确保零件符合严格医疗标准,减少故障率;其次,非接触式加工避免污染,支持无菌生产环境;第三,设计自由度大,支持复杂几何形状,促进个性化医疗发展;最后,自动化集成度高,可与机器人系统结合,提高生产效率。

然而,挑战也不容忽视:设备投资高,中小企业可能难以承受;热影响区若控制不当,可能改变材料性能,例如在聚合物加工中引起降解;操作需专业知识和安全措施,如激光防护和废气处理;此外,对某些材料(如高反射金属)的切割效果可能不稳定,需优化参数。

未来,随着激光技术发展,如超快激光器的普及,热影响区将进一步减小,成本也可能降低。同时,人工智能和物联网的集成,将实现智能监控和预测性维护,提升激光切割在医疗器械制造中的竞争力。

结论

精密激光切割机在医疗器械小零件加工中展现出巨大潜力,通过高精度、灵活性和卫生优势,满足了医疗行业对微型零件的苛刻要求。与传统加工方法相比,激光切割在精度、效率和定制化方面更具优势,而光纤激光技术因其对金属材料的良好处理能力,成为当前首选。

尽管存在成本和技术挑战,但随着技术进步和行业标准化,激光切割有望在医疗器械制造中发挥更核心的作用,推动微创手术和智能医疗设备的创新。企业应结合自身需求,选择合适激光类型,并加强人才培养,以充分利用这一技术红利。

FAQ问答

1.什么是精密激光切割机?

答:精密激光切割机是一种利用高能量激光束对材料进行精确切割的设备,通过计算机控制实现非接触式加工。它适用于金属、塑料等多种材料,精度可达微米级,常用于医疗器械、电子等行业的小零件制造,确保高表面质量和尺寸准确性。

2.为什么在医疗器械加工中推荐使用激光切割?

答:因为激光切割提供高精度和无污染加工,适合医疗器械小零件的复杂形状和严格卫生要求。例如,在心脏支架制造中,它能减少毛刺和应力,降低患者风险。同时,非接触式过程避免细菌污染,支持快速原型和批量生产。

3.激光切割与传统加工方法相比有哪些优势?

答:主要优势包括更高精度(微米级)、更快加工速度、无工具磨损、可处理硬质材料,以及设计灵活性强。传统方法如铣削可能引入机械应力,而激光切割减少后续处理,提高效率。但在成本上,激光切割初始投资较高,适合高附加值产品。

4.激光切割在医疗器械加工中有哪些局限性?

答:局限性包括设备成本高、需要专业操作人员、热影响区可能影响材料性能(如导致金属硬化),以及对高反射材料切割效果不佳。此外,安全风险如激光辐射需严格管理,可能限制在资源有限环境中的应用。

5.如何选择适合的激光切割机用于医疗器械小零件加工?

答:选择时需考虑材料类型、精度要求和生产规模。对于金属零件如支架,光纤激光切割机是优选;对于非金属如塑料,CO2激光更经济;超精细加工可选紫外激光。同时,评估设备精度、速度和售后服务,并确保符合医疗行业标准,如ISO13485认证。

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

精密激光切割机选购避坑指南

精密激光切割机选购避坑指南在现代制造业中,精密激光切割机已成为高效加工金属、塑料等材料的关...

2025-10-06 -

碳化硅切割速度低下:传统机械锯切效率<1mm/s

碳化硅(SiC)因其高硬度、高导热性、耐高温和优异的化学稳定性,被广泛应用于功率半导体、LED衬...

2025-06-09