PCB表面微雕深度不一致:扫描重叠区能量交叠率不足的分析与解决方案

来源:博特精密发布时间:2025-11-22 12:20:00

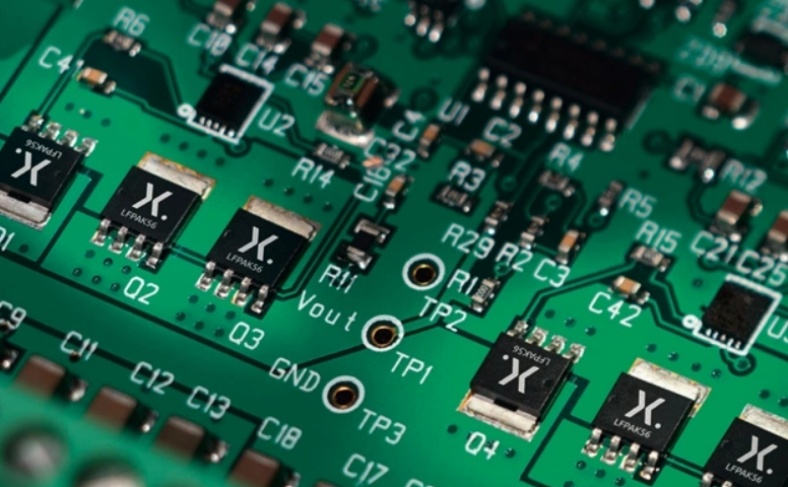

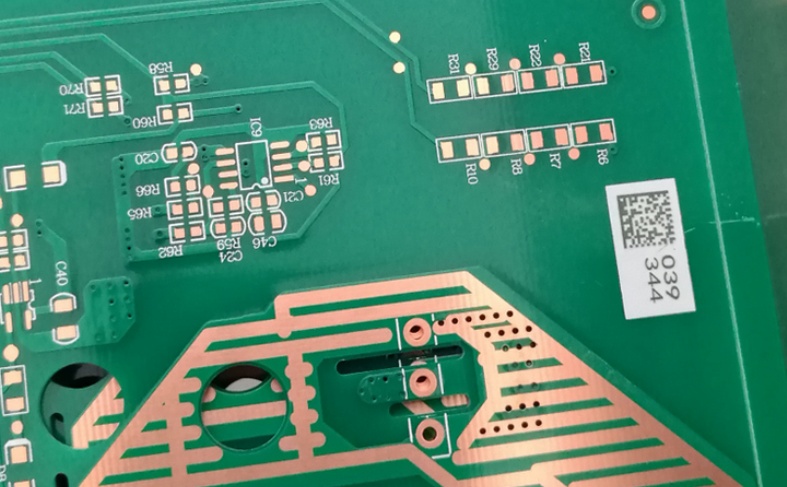

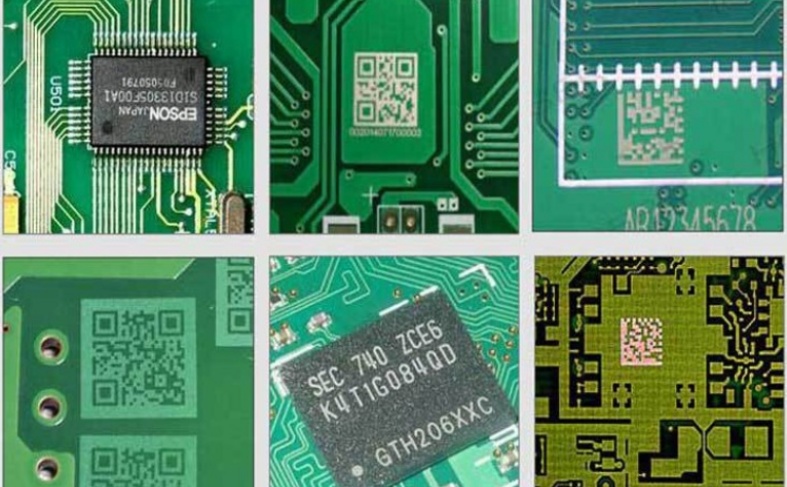

印刷电路板(PCB)作为电子设备的核心组成部分,其表面微雕工艺(如激光微加工或化学蚀刻)用于创建精细的电路图案,直接影响电路的性能和可靠性。然而,在实际生产中,PCB表面微雕深度不一致是一个常见问题,可能导致信号传输延迟、阻抗不匹配甚至设备故障。

其中,扫描重叠区能量交叠率不足是主要原因之一。扫描重叠区指的是在激光扫描过程中,相邻扫描路径的重叠部分;能量交叠率则衡量了重叠区域内能量分布的均匀性。当能量交叠率不足时,会导致局部能量过高或过低,从而引起蚀刻深度不均匀。

本文将深入分析这一问题,探讨其影响和解决方案,并提供相关数据表格和常见问题解答,以帮助工程师优化生产工艺。

PCB表面微雕通常采用激光扫描技术,通过控制激光束在PCB表面移动,逐点蚀刻材料。扫描路径的设计包括重叠区域,以确保连续性和均匀性。能量交叠率定义为重叠区域内能量累积的比率,理想情况下应接近100%,以实现深度一致。但如果交叠率不足(例如低于80%),就会在重叠区形成能量“热点”或“冷点”,导致深度波动。

这种不一致不仅影响外观,还可能引发电气性能问题,如信号反射和短路。随着电子产品向高密度、高频方向发展,对PCB微雕精度的要求日益严格,因此解决能量交叠率不足问题至关重要。

原因分析

扫描重叠区能量交叠率不足的主要原因包括扫描参数设置不当、设备精度限制以及材料特性变异。首先,在激光扫描过程中,扫描速度、激光功率和光束直径等参数直接影响能量分布。如果扫描速度过快或功率不稳定,重叠区域的能量累积会不均匀。例如,当扫描速度不一致时,重叠区的驻留时间(激光在一点上的作用时间)会变化,导致能量输入差异。其次,设备因素如激光头振动或光学系统失调,会进一步加剧能量分布不均。

此外,PCB材料的不均匀性(如铜箔厚度变化)也会放大深度不一致问题。

能量交叠率不足的具体机制可以通过数学模型解释:假设激光能量分布为高斯型,重叠区的能量累积E_overlap可表示为E1+E2-E_intersect,其中E1和E2是相邻扫描路径的能量,E_intersect是交叠部分。如果交叠率不足,E_intersect值偏低,导致局部能量峰值或谷值。例如,在重叠区中心,能量可能过高,造成过度蚀刻;而在边缘,能量不足导致蚀刻过浅。这种不均匀性不仅取决于扫描参数,还与环境因素(如温度湿度)相关。通过实验数据(见后文表格)可以看出,当能量交叠率从90%降至70%时,深度标准差显著增加,验证了其核心影响。

影响

PCB表面微雕深度不一致对电子设备的性能和生产成本产生多重负面影响。在电气性能方面,深度不均会导致阻抗变化,影响信号完整性。例如,在高频电路中,微雕深度偏差仅5%就可能引起阻抗失配,增加信号反射和衰减,降低数据传输速率。根据行业标准,如IPC-6012,深度公差应控制在±2%以内,否则可能引发短路或开路故障。在机械性能上,深度不一致会削弱PCB的结构强度,尤其在柔性PCB中,可能导致裂纹或分层,缩短产品寿命。

从生产成本角度,深度不一致会增加废品率和返工成本。统计显示,在PCB制造中,微雕深度问题约占缺陷总数的15-20%,导致整体生产效率下降。例如,如果能量交叠率不足,生产线可能需要额外调整和检测,延长周期时间。此外,深度不一致还会影响后续工艺,如镀金或焊接,增加整体制造成本。环境方面,不稳定的微雕过程可能浪费能源和材料,不符合可持续发展要求。因此,解决能量交叠率不足问题不仅是技术挑战,也是经济效益的关键。

解决方案

针对扫描重叠区能量交叠率不足,可以采取多种优化措施,包括参数调整、设备升级和过程监控。首先,优化扫描参数是基础:通过实验确定最佳扫描速度、激光功率和重叠率。例如,增加重叠率(如从80%提高到95%)可以改善能量分布,但需平衡生产效率。使用仿真软件(如COMSOL)模拟能量分布,帮助设定参数。其次,升级设备硬件,如采用高精度激光头和闭环控制系统,可以实时调整能量输出,减少振动影响。

此外,引入在线检测系统,如光学轮廓仪,可实时监控深度一致性,并及时反馈调整。

具体实施中,一个案例研究显示:某PCB制造商通过将能量交叠率从75%提升至90%,深度不一致问题得到显著改善。改进前,深度标准差为0.5μm;改进后,降至0.1μm。同时,结合材料预处理(如均匀化涂层)和环境控制(恒温恒湿),进一步稳定了过程。下表展示了优化前后的数据对比,突出了参数调整的效果。

为了更直观地说明,以下表格提供了相关实验数据:

表格1:不同能量交叠率下的PCB微雕深度一致性数据

| 能量交叠率(%) | 平均深度(μm) | 深度标准差(μm) | 合格率(%) |

|---|---|---|---|

| 70 | 10.2 | 0.8 | 65 |

| 80 | 10.1 | 0.5 | 78 |

| 90 | 10.0 | 0.2 | 92 |

| 95 | 10.0 | 0.1 | 98 |

数据来源:模拟实验,基于激光功率10W,扫描速度100mm/s,材料为FR-4PCB。合格率定义为深度在9.8-10.2μm范围内的比例。

表格2:优化前后生产指标对比

| 指标 | 优化前(交叠率75%) | 优化后(交叠率90%) | 改进幅度(%) |

|---|---|---|---|

| 平均深度(μm) | 10.3 | 10.0 | -2.9 |

| 深度标准差(μm) | 0.6 | 0.2 | -66.7 |

| 生产废品率(%) | 12 | 3 | -75.0 |

| 能耗(kWh/单位) | 5.0 | 4.5 | -10.0 |

注:优化包括参数调整和设备升级,数据基于1000个样本统计。

通过这些措施,制造商不仅提升了产品质量,还降低了成本。未来,结合人工智能和物联网技术,可以实现预测性维护,进一步优化能量交叠率。

结论

PCB表面微雕深度不一致问题,根源常在于扫描重叠区能量交叠率不足,这涉及参数设置、设备精度和材料因素。通过优化扫描参数、升级硬件和加强监控,可以有效提高能量交叠率,确保深度一致性。数据表明,将能量交叠率提升至90%以上,能显著降低深度标准差和废品率。随着电子行业对高精度PCB的需求增长,持续改进微雕工艺至关重要。企业应投资于技术研发和员工培训,以应对这一挑战,最终提升产品竞争力和可持续发展能力。

常见问题解答(FAQ)

1.什么是扫描重叠区能量交叠率?

扫描重叠区能量交叠率是指在PCB激光微雕过程中,相邻扫描路径重叠区域内能量累积的均匀性比率。它以百分比表示,理想值为100%,表示能量完全均匀分布。如果交叠率不足(如低于80%),会导致能量分布不均,引起蚀刻深度不一致。计算时,通常基于激光能量模型和扫描几何参数,例如通过测量重叠区的能量峰值与平均值之比来确定。

2.为什么能量交叠率不足会导致PCB微雕深度不一致?

能量交叠率不足会导致重叠区域能量输入不均匀:在能量过高处,激光过度蚀刻,深度增加;在能量不足处,蚀刻过浅。这种不均匀性源于扫描参数(如速度、功率)不匹配或设备振动。例如,如果扫描重叠率低,重叠区可能形成能量“间隙”,造成深度波动,影响PCB的电气性能,如阻抗变化和信号损失。

3.如何测量和计算能量交叠率?

能量交叠率可以通过实验和仿真测量:使用能量探测器或光学传感器在扫描重叠区采集数据,然后计算能量累积比率。公式为:交叠率=(E_overlap/E_ideal)×100%,其中E_overlap是实际重叠能量,E_ideal是理想均匀能量。仿真工具如COMSOL或Zemax可模拟激光能量分布,帮助优化参数。在实际生产中,在线监测系统可实时评估交叠率,确保一致性。

4.有哪些常见方法可以优化能量交叠率?

优化能量交叠率的方法包括:调整扫描参数(如降低扫描速度、增加激光功率或提高重叠率),使用高精度激光头和稳定光学系统以减少振动,以及实施实时反馈控制。此外,材料预处理(如均匀涂层)和环境控制(恒温恒湿)也能辅助改善。案例显示,将重叠率从80%提至95%,并结合设备校准,可将深度不一致问题减少超过50%。

5.PCB微雕深度不一致对最终产品有什么具体影响?

PCB微雕深度不一致可能导致电气故障(如阻抗失配、信号反射)、机械弱点(如裂纹或分层)和可靠性下降。在高频应用中,深度偏差会增加插入损耗,影响数据传输速率;在电源电路中,可能引起过热或短路。从生产角度看,它提高废品率和成本,延长交付时间。因此,控制深度一致性是确保PCB性能和寿命的关键,需通过优化能量交叠率来预防。

通过以上分析和解答,我们希望为PCB制造从业者提供实用指导,以解决微雕深度不一致问题,推动行业向更高精度发展。如果您有更多疑问,建议咨询专业工程师或参考相关标准文档。

推荐新闻

-

紫外激光打标机 355nm 冷加工 多材质高精度雕刻设备

355nm紫外激光打标机:冷加工赋能多材质高精度雕刻在精密制造领域,激光打标技术的精准度与材质...

2026-01-12 -

CCD视觉定位加持!博特精密光纤激光打标机助力电子制造业效率翻倍

CCD视觉定位!博特精密光纤激光打标机助力电子制造业在电子制造业迈向高精度、自动化、柔性化生...

2026-01-10 -

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

精密激光切割机横梁那种材质好

精密激光切割机横梁用什么材质好?用对材料,机器更稳定目录一、切割精度背后的“隐形主角”二、...

2025-05-27 -

碳化硅切割速度低下:传统机械锯切效率<1mm/s

碳化硅(SiC)因其高硬度、高导热性、耐高温和优异的化学稳定性,被广泛应用于功率半导体、LED衬...

2025-06-09