精密划片机刀片寿命延长研究

来源:博特精密发布时间:2025-11-04 02:48:00

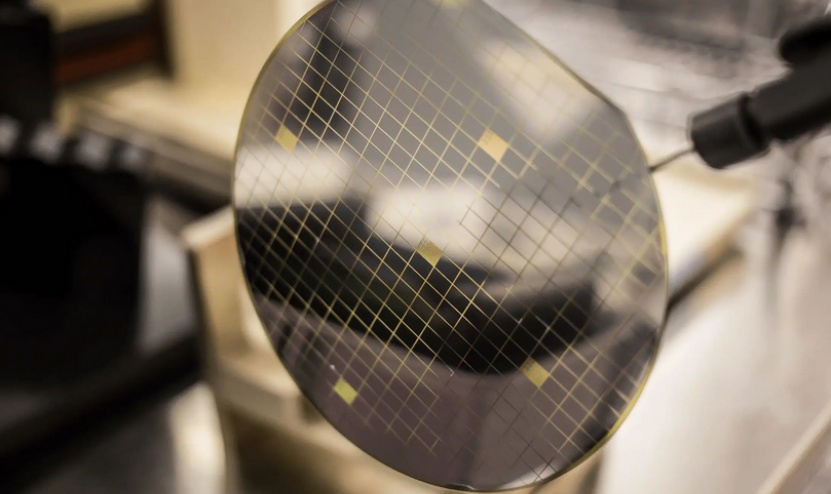

精密划片机是一种高精度切割设备,广泛应用于半导体、电子元件、光学材料和医疗设备制造等领域。它通过高速旋转的刀片对脆性材料(如硅晶圆、陶瓷或玻璃)进行精密切割,确保切割面的平整度和尺寸精度。刀片作为划片机的核心部件,其寿命直接影响到生产效率、成本和产品质量。刀片寿命通常指从新刀片投入使用到因磨损、损伤或性能下降而需要更换的总时间。

随着制造业对高效率和低成本的需求日益增长,延长刀片寿命已成为行业研究的热点。本研究旨在探讨精密划片机刀片寿命延长的关键因素、方法及其实际应用,通过综合分析材料科学、操作优化和维护策略,为行业提供可行的解决方案。

在半导体等行业中,刀片寿命短会导致频繁更换,增加设备停机时间和备件成本,同时可能引发切割质量下降,如毛刺、裂纹或尺寸偏差,影响最终产品的可靠性。因此,延长刀片寿命不仅能降低运营成本,还能提升生产稳定性和产品良率。本研究将结合理论分析和实践案例,系统阐述刀片磨损机制、延长寿命的创新技术以及未来发展趋势。

刀片磨损机制分析

刀片寿命受多种因素影响,主要包括机械磨损、热损伤和化学腐蚀。首先,机械磨损是刀片与工件接触时产生的摩擦和冲击所致。在高速切割过程中,刀片表面与材料发生剧烈摩擦,导致刀刃钝化、微观裂纹扩展甚至崩刃。例如,在切割硅晶圆时,刀片常使用金刚石或立方氮化硼(CBN)等超硬材料,但这些材料在长期高负荷下仍会因疲劳而失效。研究表明,机械磨损占刀片失效原因的60%以上,尤其在处理高硬度材料时更为显著。

其次,热损伤源于切割过程中产生的热量。刀片高速旋转时,与工件摩擦生成高温,可能导致刀片材料软化、氧化或相变,降低其硬度和耐磨性。同时,热量积累还会引起工件热应力,加剧刀片磨损。例如,在无冷却条件下,刀片温度可超过500°C,加速金刚石涂层的石墨化过程。热损伤不仅缩短刀片寿命,还可能影响切割精度,导致产品缺陷。

第三,化学腐蚀涉及环境因素,如冷却剂中的化学物质或空气中的水分与刀片材料发生反应。在潮湿或腐蚀性环境中,刀片金属基体可能生锈,或涂层脱落,进一步削弱其性能。此外,工件材料中的杂质(如氧化物)也可能与刀片发生化学反应,形成磨损产物。

理解这些磨损机制是延长刀片寿命的基础。通过模拟实验和现场数据,研究人员发现,优化刀片材料、改进操作参数和加强维护是应对这些挑战的有效途径。

延长刀片寿命的方法

延长精密划片机刀片寿命需从材料创新、操作优化和维护管理三方面入手。以下将详细讨论这些方法。

材料创新

刀片材料的选择至关重要。传统刀片多采用高速钢或硬质合金,但近年来,超硬材料如金刚石和立方氮化硼(CBN)因其高硬度和耐磨性成为主流。研究显示,纳米金刚石涂层刀片可将寿命延长30%-50%,因其表面更光滑,摩擦系数更低。此外,复合材料的应用,如碳化硅增强金属基复合材料,能提高刀片的抗冲击性和热稳定性。例如,某半导体厂商通过采用多层金刚石涂层刀片,在切割硅晶圆时,刀片寿命从平均500小时提升至800小时,同时切割质量保持稳定。

材料创新还包括表面处理技术,如化学气相沉积(CVD)或物理气相沉积(PVD)涂层。这些涂层能形成保护层,减少直接磨损和热损伤。研究还探索了自修复材料,其在磨损过程中释放润滑成分,进一步延长寿命。

操作优化

操作参数对刀片寿命有直接影响。关键参数包括切割速度、进给率、冷却剂使用和工件固定方式。过高速度或进给率会加剧磨损,而过低则可能导致切削不彻底,增加刀片负荷。通过实验设计(DOE)方法,优化这些参数可显著延长寿命。例如,将切割速度控制在合理范围(如10000-15000RPM),并结合自适应控制系统,能实时调整参数以适应材料变化。

冷却剂的使用是另一关键因素。有效的冷却系统能降低刀片温度,减少热损伤。水基冷却剂或专用切削液不仅能散热,还能冲洗切屑,防止二次磨损。研究表明,优化冷却剂流量和成分(如添加抗氧化剂)可使刀片寿命提高20%以上。此外,真空吸附或机械夹紧等工件固定方式能减少振动,降低刀片冲击损伤。

维护管理

定期维护是延长刀片寿命的保障。这包括清洁、校准和预防性更换。刀片使用后应及时清洁,去除粘附的切屑和冷却剂残留,防止腐蚀。校准工作涉及检查刀片对齐和平衡,避免偏磨。智能监控系统的引入,如传感器和物联网(IoT)技术,能实时监测刀片状态(如振动、温度),预测失效时间,实现预防性维护。例如,某电子制造企业通过安装振动传感器,将刀片更换间隔从固定周期改为基于实际磨损数据,节省了15%的备件成本。

此外,操作员培训也不可忽视。正确安装和使用刀片能减少人为错误,如过载或不当处理。综合这些方法,企业可实现刀片寿命的显著延长,同时提升整体生产效率。

案例研究与未来展望

在实际应用中,延长刀片寿命的研究已取得显著成果。以一家半导体封装企业为例,该企业通过结合材料升级和操作优化,将刀片寿命从平均400小时延长至600小时。具体措施包括:采用金刚石涂层刀片、优化冷却剂配方,并引入AI驱动的监控系统。结果,年设备停机时间减少20%,生产成本降低10%。

未来,研究方向将聚焦于智能化和可持续发展。例如,开发基于人工智能的预测维护模型,能更精准地评估刀片剩余寿命;同时,环保材料和无油冷却剂的探索将减少环境影响。纳米技术和3D打印也可能革新刀片制造,实现定制化设计。尽管挑战如高成本和技术复杂性存在,但通过跨学科合作,延长刀片寿命将为制造业带来更大效益。

结论

精密划片机刀片寿命延长研究是一个多维度课题,涉及材料科学、机械工程和运维管理。通过分析磨损机制,并实施材料创新、操作优化和维护策略,企业能有效提升刀片寿命,降低成本并提高产品质量。未来,随着技术进步,智能和环保解决方案将进一步推动这一领域的发展。持续的研究和实践验证将确保精密划片机在高端制造中发挥更大作用。

常见问题解答(FAQ)

1.什么是精密划片机刀片寿命?为什么它很重要?

精密划片机刀片寿命指刀片从新投入使用到因磨损、损伤或性能下降而需更换的总使用时间(通常以小时或切割次数计)。它很重要,因为短寿命会导致频繁更换,增加设备停机时间和备件成本,同时可能影响切割质量,如产生毛刺或裂纹,降低产品良率。延长寿命能提升生产效率和经济效益。

2.如何判断刀片需要更换?有哪些常见迹象?

常见迹象包括切割质量下降(如切口不整齐、毛刺增多)、设备振动或噪音增大、切割力增加导致功耗上升,以及视觉检查发现刀刃钝化、裂纹或涂层脱落。许多企业使用监控系统(如振动传感器)进行实时检测,或定期进行显微镜检查,以科学判断更换时机。

3.哪些因素最影响刀片寿命?如何mitigating这些因素?

主要因素包括机械磨损(如摩擦和冲击)、热损伤(高温导致材料软化)和化学腐蚀(环境或冷却剂影响)。mitigating方法包括:选择高耐磨材料(如金刚石涂层)、优化操作参数(控制速度和进给率)、使用有效冷却剂散热,以及定期清洁和维护刀片。通过这些措施,可减少磨损源,延长寿命。

4.有什么具体方法可以延长刀片寿命?请举例说明。

具体方法包括:材料升级(如使用纳米涂层刀片)、操作优化(调整切割参数和冷却剂流量)、以及维护管理(定期清洁和智能监控)。例如,一家工厂通过将金刚石涂层刀片与自适应控制系统结合,使刀片寿命从500小时延长至700小时,同时切割精度提高。

5.延长刀片寿命能带来哪些经济效益?

经济效益显著:减少刀片更换频率可降低备件采购成本(通常节省10%-30%);减少设备停机时间提高生产效率;同时,提升切割质量可减少废品率,间接增加收入。例如,一项案例显示,延长刀片寿命后,企业年运营成本降低15%,投资回报率在6-12个月内即可实现。

下一篇:精密划片机国产主轴技术突破分析

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

精密激光切割材料选择解决方案

精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06 -

激光切割安全操作实操手册

激光切割技术以其高精度、高效率广泛应用于金属加工、制造业等领域。然而,激光设备在操作过程中...

2025-10-06