精密划片机切割损耗率优化实战经验:从理论到实践解析

来源:博特精密发布时间:2025-11-03 02:00:00

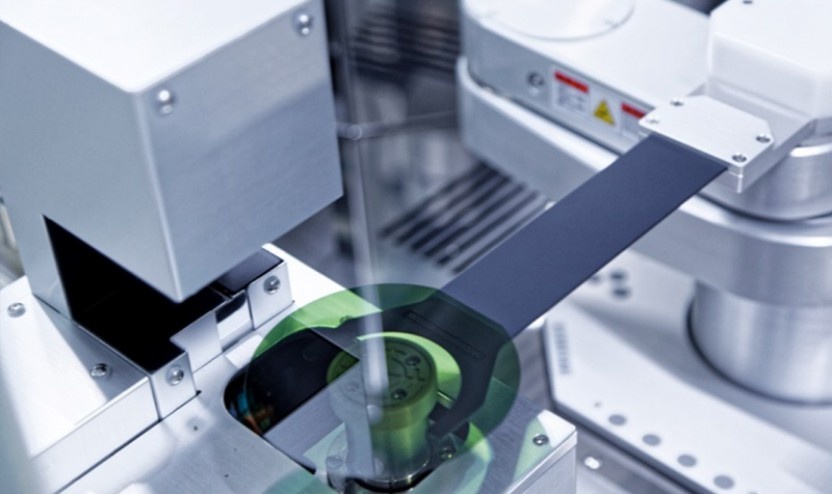

在半导体、集成电路、LED芯片、先进陶瓷等精密制造领域,划片机是实现晶圆、陶瓷基板等材料高精度分割的关键设备。切割损耗率,即切割道宽度(切口材料损失)与切割质量之间的平衡,直接决定了单个芯片的产出数量和整体经济效益。优化切割损耗率,意味着在同等材料上能切割出更多的合格芯片,是提升产品竞争力、降低生产成本的核心环节。

本文将结合实战经验,从设备、工艺、材料、人员四个维度,系统性地阐述降低切割损耗率的有效策略。

一、深刻理解损耗来源:知己知彼,百战不殆

切割损耗主要由以下几部分构成:

1.刀痕宽度(KerfLoss):这是最直接的损耗,由刀片自身的厚度和切割时的摆动量决定。

2.崩边(Chipping):材料边缘在切割应力下产生的微裂纹和破损。严重的崩边会导致芯片电气性能失效或机械强度下降,为了避开崩边区,必须加大切割道宽度或进行二次切割,从而变相增加了损耗。

3.对位误差损耗:光学校准系统精度不足或操作不当,导致切割道未能完全居中,为避免伤及电路,需要预留更宽的安全区。

4.工艺余量损耗:为应对设备波动和工艺不稳定性,工程师通常会设定一个“保守”的切割参数和道宽,这部分“安全余量”在稳定优化的工艺中可以大幅缩减。

二、优化实战的四大核心模块

模块一:刀片的选择与匹配——磨刀不误砍柴工

刀片是损耗的直接制造者,其选择至关重要。

实战经验1:粒度与结合剂的精准匹配

硬脆材料(如硅晶圆、蓝宝石):推荐使用高树脂结合剂的金刚石刀片。树脂结合剂具有更好的弹性,能有效缓冲冲击,减少崩边。粒度选择上,并非越细越好。细粒度刀片切割阻力小、崩边小,但切割效率低、易堵塞;粗粒度效率高但崩边大。实战中,对于厚度小于200μm的硅晶圆,常选用2000至3000的细粒度刀片,在保证切割质量的同时控制损耗。

韧性材料(如PCB板、复合陶瓷):金属结合剂刀片更耐磨,能保持锋利的切削刃,防止材料拉扯导致的毛刺和分层。

实战经验2:刀片厚度的极限挑战

在满足刚性和寿命的前提下,尽量选择更薄的刀片。目前主流刀片厚度已从早期的60μm降至30μm甚至20μm。但“薄”是一把双刃剑:

优势:直接减少刀痕宽度,提升芯片产出率。

挑战:刚性下降,对主轴跳动、设备稳定性要求极高,否则易断刀或切割道弯曲。

对策:引入“刀片动态稳定监控”技术,实时监测切割过程中的振动和声音,一旦发现异常立即停机,避免批量废品。

模块二:切割工艺参数的精细雕琢——于细微处见真章

切割参数(主轴转速、切割速度、切入量)是影响崩边和损耗的关键。

实战经验3:采用“两步切割法”或“多步切割法”

这是降低崩边最有效的工艺之一。

第一步(开槽):使用正常或稍快的切割速度,切入深度为材料厚度的1/3至1/2。目的是在材料表面形成一个干净、导引性的浅槽。

第二步(切断):降低切割速度,以更平稳的进给完成剩余部分的切割。低速可以有效减少出口面的崩边。对于超薄晶圆,甚至可以采用三步切割,逐步降低速度,极致优化出口质量。

实战经验4:主轴转速与切割速度的协同优化

高转速+低切速:这是高质量切割的经典组合。高转速确保单颗金刚石磨粒的切削力更小,切割更平稳;低切速给予刀片充分的材料去除时间,减少应力冲击。需要通过DOE(实验设计)找到不同材料的最佳配比。

切入量控制:对于厚材料,避免一次切入到位。采用“逐层切削”模式,每次切入10-20μm,能显著改善排屑和散热,延长刀片寿命,稳定切割质量。

模块三:设备维护与辅助系统保障——工欲善其事,必先利其器

再好的工艺也需要稳定的设备来执行。

实战经验5:主轴跳动与冷却系统的日常监控

主轴跳动:这是损耗的“隐形杀手”。跳动过大会导致实际切割道宽远大于刀片厚度,并加剧崩边。必须建立严格的定期检测制度,使用千分表确保主轴跳动量在2μm以内(高端设备要求<1μm)。

冷却液:冷却液不仅是降温,更是排屑和润滑的关键。

浓度与流量:确保冷却液浓度稳定,流量充足且精准喷射到刀片与材料的切口处。流量不足会导致刀片过热、树脂结合剂软化,加速磨损和堵塞。

过滤系统:定期更换滤芯,确保冷却液中无残留颗粒,防止划伤材料表面或影响切割稳定性。

模块四:材料与环境的适应性管理——细节决定成败

实战经验6:蓝膜张力的控制

晶圆是贴在蓝膜上进行切割的。蓝膜张力不足,材料在切割末期会因失去支撑而产生严重崩边;张力过大,则可能导致晶圆隐裂或刀片负载过高。需要根据芯片尺寸和厚度,调试并固定化最佳的蓝膜扩张参数。

实战经验7:恒温恒湿环境

精密加工对环境温湿度非常敏感。温度波动会引起设备金属部件热胀冷缩,影响对位和切割精度。维持车间22±1°C的恒温和40-60%的湿度,是保证工艺稳定性的基础。

三、实战案例:某GaN-on-Si微波芯片项目

初始状态:使用40μm厚刀片,切割道宽度55μm,崩边>15μm,芯片产出率不达标。

优化过程:

1.更换刀片:切换为30μm厚、2500粒度的高性能树脂刀片。

2.优化参数:采用两步切割法。第一步:转速30000rpm,切速5mm/s,切入40μm;第二步:转速30000rpm,切速2mm/s,切透。

3.设备校准:检测并调整主轴跳动至1.5μm以内,优化冷却液喷嘴角度。

优化结果:切割道宽度降至38μm,崩边控制在<8μm,芯片产出率提升约8%,良率稳定在99.5%以上。

总结

降低精密划片机的切割损耗率是一个系统工程,它要求工程师不仅精通工艺参数,更要具备全局视野,从刀片物理、设备力学、流体动力学到材料科学进行跨学科的综合分析与实践。通过上述四个模块的持续优化和精细化管理,企业完全有能力将切割损耗降至理论极限附近,从而在激烈的市场竞争中赢得宝贵的成本与效率优势。

FAQ(常见问题解答)

Q1:如何判断一把刀片是否已经磨损需要更换?除了设定固定寿命,有更科学的方法吗?

A1:设定固定切割长度或时间是基础方法,但更科学的是基于状态的监控:

监听切割声音:经验丰富的操作员能听出刀片变钝后切割声音变得沉闷、粗糙。

观察主轴负载:设备监控界面会显示主轴电流或负载值。磨损的刀片切割阻力增大,负载值会显著上升并波动。可以设定一个负载上限报警。

显微镜检查:定期在显微镜下检查刀片边缘,看金刚石颗粒是否明显磨损、脱落,或者结合剂是否堵塞。

分析切割质量:随机抽检切割后的芯片崩边尺寸,如果崩边持续增大,通常是刀片磨损的信号。

Q2:在调整切割参数时,如果遇到切割效率(速度)与切割质量(崩边)的矛盾,应该优先保障哪个?

A2:在精密切割领域,永远是质量优先于效率。一次因参数激进而导致的批量崩边废品,其损失远大于节省的切割时间。正确的做法是:

1.首先以“零崩边”或“崩边可控”为目标,寻找一套稳定的、质量达标的保守参数。

2.在保证质量稳定的前提下,通过DOE实验,以小幅、单变量的方式逐步提升切割速度,并密切监控质量变化,找到那个“质量拐点”。

3.最终的生产参数应设定在“质量拐点”之前,留有充分的安全余量。

Q3:冷却液应该如何选择和管理?为什么有时候更换了新的冷却液反而切割效果变差了?

A3:

选择:应选择专为精密划片设计的、具有良好冷却性、润滑性和防锈功能的水溶性冷却液。

管理:核心是保持浓度和PH值稳定。需使用折射仪每日监测浓度,并定期检测PH值。

新液效果差的原因:这通常是因为新液与旧液的性能差异,或系统清洗不彻底。

“磨合期”:新冷却液的润滑膜形成可能与旧液不同,需要一个短暂的磨合过程。

污染:更换时若未彻底清洗管道和水箱,残留的旧液、杂质与新液发生反应,影响性能。

浓度误差:新液配制时浓度不准确。建议更换后稳定运行几小时再检测并调整一次浓度。

Q4:对于一种从未切割过的新材料,应该如何着手开发切割工艺?

A4:建议遵循以下标准化流程:

1.材料分析:了解材料的物理特性(硬度、脆性、韧性、热导率等)。

2.刀片初选:根据材料特性,咨询刀片供应商,选择2-3种不同规格(厚度、粒度、结合剂)的刀片进行测试。

3.单因素实验:固定其他变量,分别系统地测试不同主轴转速和切割速度对切割质量和刀片负载的影响。

4.优化与验证:基于单因素实验结果,采用DOE方法优化关键参数组合(如转速、切速、切入量)。然后进行小批量验证,确认工艺的稳定性和重复性。

5.建立标准:将最终确定的参数、刀片型号、冷却液要求等文档化,形成标准作业程序。

Q5:自动对位系统和视觉系统的精度对损耗率有多大影响?如何保证其对位准确性?

A5:影响巨大。对位误差会直接导致切割道偏离理想位置,为了不切到电路,设计时就必须预留更宽的安全距离,这直接增加了损耗。

保证对位准确性的措施:

定期校准:按照设备手册要求,使用标准校准片对视觉系统的放大倍率、照明和对位算法进行定期校准。

保持镜头清洁:任何灰尘、污渍都可能导致对位特征点识别错误。

优化照明:针对不同的膜层和图形,调整环形光的亮度、角度,以获得最清晰、对比度最高的对位图像。

程序验证:在批量切割前,先在不装刀片的情况下“空跑”一遍程序,在监视器上确认切割路径是否完美对准所有切割道。

下一篇:精密划片机刀片崩刃原因与预防方法

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

激光切割安全操作实操手册

激光切割技术以其高精度、高效率广泛应用于金属加工、制造业等领域。然而,激光设备在操作过程中...

2025-10-06 -

精密激光切割机选购避坑指南

精密激光切割机选购避坑指南 在现代制造业中,精密激光切割机已成为高效加工金属、塑料等材料...

2025-10-06 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06