PP材料激光焊接质量检测方法2026年

来源:博特精密发布时间:2025-10-27 10:15:00

以下是关于PP材料(聚丙烯)激光焊接质量检测方法的详细说明,内容约800字。PP材料作为一种常见的热塑性聚合物,广泛应用于汽车、电子、包装和医疗等行业。激光焊接作为一种高效、精确的连接技术,能够实现PP材料的高速、低热影响区焊接。然而,焊接质量直接影响产品的可靠性、安全性和寿命,因此质量检测至关重要。本文将系统介绍PP材料激光焊接的质量检测方法,包括常用技术、步骤、挑战及注意事项。

一、PP材料激光焊接概述

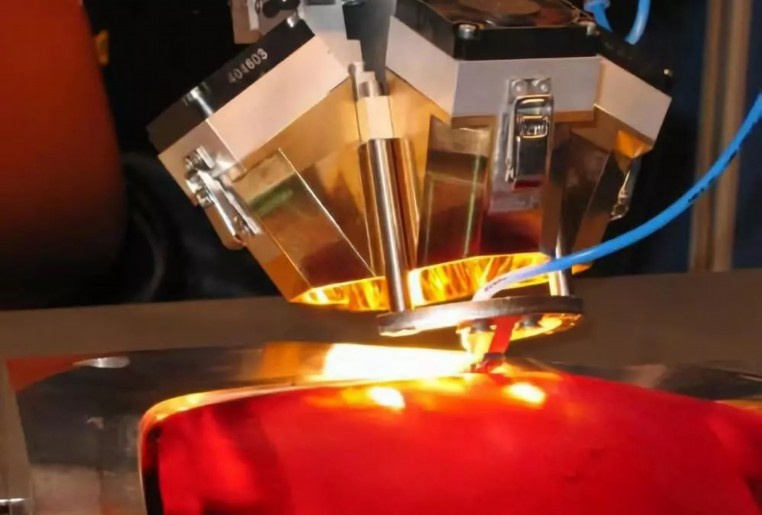

PP(聚丙烯)材料具有轻质、耐化学腐蚀和低成本等优点,但因其熔点较低(约160-170°C)且易受热降解,激光焊接时需要精确控制参数,如激光功率、扫描速度和焦距。激光焊接过程通过激光束熔化材料表面,形成分子级结合,通常采用透射焊接(如使用红外激光)或直接焊接方式。

焊接质量取决于材料纯度、表面处理和环境因素,例如水分或杂质可能导致气泡或裂纹。因此,质量检测旨在评估焊接接头的强度、密封性、外观和微观结构,确保其符合工业标准(如ISO13919或企业规范)。

二、质量检测方法

PP材料激光焊接的质量检测方法可分为非破坏性测试(NDT)和破坏性测试两大类,结合视觉、物理和化学分析手段。以下是主要方法:

1.视觉检查

视觉检查是最基本、快速的检测方法,通过目视或放大镜观察焊接区域的外观缺陷。主要包括:

-表面质量评估:检查焊缝是否均匀、无裂纹、气泡、烧焦或变色。PP材料在过热时易发黄或降解,因此颜色变化可能指示热损伤。

-尺寸测量:使用卡尺或光学显微镜测量焊缝宽度、深度和一致性,确保符合设计公差。

这种方法简单经济,但仅能检测表面缺陷,无法评估内部质量,通常作为初步筛查。

2.非破坏性测试(NDT)

NDT方法在不损坏工件的情况下评估内部结构,适用于批量生产:

-超声波检测:利用高频声波穿透焊接区域,通过回波信号检测内部气泡、未熔合或分层缺陷。该方法对PP材料的声学特性敏感,需校准设备以避免误判。

-X射线检测:通过X射线成像显示内部孔隙、异物或焊接不连续处。PP材料密度较低,X射线穿透性好,但需注意辐射安全和高成本。

-热成像检测:使用红外相机监测焊接过程中的温度分布,热点或冷点可能指示能量不均或缺陷。这种方法实时性强,适用于在线监控。

-泄漏测试:对于密封应用(如容器或管道),通过气压或真空测试检查焊缝的密封性。常用方法包括气泡测试或质谱检漏,确保无泄漏点。

3.破坏性测试

破坏性测试通过取样分析焊接接头的力学性能和微观结构,提供精确数据但会损坏工件:

-拉伸和剪切测试:使用万能试验机测量焊接接头的抗拉强度和剪切强度,与基材对比评估结合质量。PP材料焊接强度通常需达到基材的70%以上才算合格。

-弯曲和冲击测试:评估接头的韧性和耐久性,例如通过摆锤冲击试验检查脆性断裂倾向。

-微观结构分析:采用金相显微镜或扫描电镜(SEM)观察焊缝截面,检查熔合区、热影响区的晶粒结构和缺陷(如孔隙或裂纹)。结合能谱分析(EDS)可检测元素分布,确保无污染。

4.其他辅助方法

-光谱分析:如拉曼光谱或FTIR,用于检测焊接过程中的化学变化,例如氧化或降解产物。

-在线监控系统:集成传感器实时监测激光参数(如功率和速度),并通过机器学习算法预测质量趋势,实现智能检测。

三、挑战和注意事项

PP材料激光焊接质量检测面临独特挑战:首先,PP对热敏感,易产生降解或变形,检测时需控制环境温度;其次,材料添加剂(如颜料或填料)可能影响激光吸收和检测结果;此外,焊接参数优化是关键,例如功率过高可能导致碳化,而过低则引致未熔合。检测时应注意:

-标准化操作:遵循行业标准(如ASTM或ISO),确保检测结果可比性。

-综合应用多种方法:单一检测可能遗漏缺陷,建议结合NDT和破坏性测试以提高可靠性。

-人员培训:操作员需熟悉PP特性和检测设备,避免主观误差。

四、结论

总之,PP材料激光焊接质量检测是确保产品性能的核心环节,需综合运用视觉、非破坏性和破坏性方法。随着技术进步,自动化和智能检测系统正提升效率和准确性。企业应根据应用场景(如汽车部件或医疗器械)制定检测流程,以降低成本并提高合格率。

未来,研究可聚焦于新型传感器和数据分析技术,以应对PP材料在绿色制造中的广泛应用。通过严格的质量控制,PP激光焊接能够实现高强度、高精度的连接,推动产业发展。

上一篇:PE热塑性激光焊接应用案例

下一篇:ABS激光焊接参数设置教程

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

精密激光切割材料选择解决方案

精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06 -

激光切割实操性能评测报告

激光切割设备实操性能评测报告报告编号:LC-EVAL-2025-101全面评估特定型号激光切割机在实际生产...

2025-10-06 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06