激光打标后模具变色原因深度解析

来源:博特精密发布时间:2025-10-14 03:15:00

激光打标作为一种高精度、永久性的标记技术,在模具行业应用广泛,用于刻印型号、日期、二维码等信息。然而,在实际操作中,模具(通常由工具钢、模具钢等制成)在激光打标后出现变色现象,有时是预期的彩色标记效果,但更多时候是作为基材的模具本身出现了非预期的、不均匀的变色,这通常被视为一种外观缺陷或潜在的性能隐患。究其根本,模具变色是激光与材料相互作用下发生的一系列复杂的物理和化学反应的直接体现。其核心原因可以归结为以下四个方面。

一、热影响与氧化反应:最主要的原因

这是导致模具变色的最普遍、最核心的机制。激光打标的本质是利用高能量密度的激光束在材料表面进行局部照射,使其在极短时间内吸收大量能量并迅速升温。

1.氧化膜的形成:模具钢中含有大量的铁(Fe)、铬(Cr)、碳(C)等元素。当激光照射区域温度升高到数百度甚至上千度时,空气中的氧气会与这些高温金属元素发生剧烈的氧化反应,在表面生成一层极薄的氧化膜。这层氧化膜的厚度通常在几十到几百纳米之间。

2.薄膜干涉显色原理:这层氧化膜虽然薄,但它覆盖在金属基底上。当光线照射到其上时,一部分在氧化膜表面反射,另一部分会穿透氧化膜在金属基底表面再次反射。这两束反射光会因光程差而产生干涉效应。根据氧化膜厚度不同,会对特定波长的光产生相长或相消干涉,从而在人眼中呈现出不同的颜色。这类似于水面上油膜呈现出彩虹色的原理。例如,较薄的氧化膜呈蓝色或黄色,中等厚度呈红色或紫色,更厚的则可能呈深蓝色或灰色。因此,激光打标时通过精确控制能量和扫描速度,可以控制氧化膜厚度,从而实现“彩色打标”。

然而,当这种变色是非预期、不均匀时,通常意味着热输入失控,导致氧化过度或不足,形成了杂乱无章的干涉色,甚至是因温度过高而产生的厚重、深色的氧化皮(如深蓝色、灰色或黑色),这通常是过烧的标志。

二、激光工艺参数设置不当

激光打标的效果对工艺参数极为敏感,任何不匹配的设置都可能导致变色。

1.激光功率过高:过高的功率会使材料表面瞬间吸收过多能量,导致温度急剧上升,不仅会产生过厚的氧化膜(颜色发黑),还可能使材料表面达到熔点,产生微熔甚至汽化,形成粗糙、发黑的凹坑。

2.扫描速度过慢:速度太慢意味着激光束在单位面积上的作用时间过长,相当于对同一点持续加热,热量大量积累,同样会导致过热氧化和材料烧蚀。

3.频率设置不匹配:频率影响激光脉冲的重叠率。频率过高,脉冲点重叠过多,热量累积效应明显,易导致过热;频率过低,则可能导致打标不连续,但若为达到效果而提高功率,又会间接导致热输入过大。

4.填充间距过大:在填充图形时,线与线之间的间距(hatchspacing)如果设置过大,会导致扫描线不连续,为了弥补这种不连续,操作者往往会放慢速度或提高功率,这同样会引入过多的热量。

三、材料本身特性的影响

模具的材质和表面状态是决定其与激光相互作用结果的内在因素。

1.合金成分:不同型号的模具钢所含的合金元素(如Cr,Ni,Mo,V等)比例不同。这些元素各自的氧化特性和生成的氧化物颜色不同(如三氧化二铬呈绿色,氧化镍呈黑色),它们共同作用,决定了最终氧化膜的整体颜色。例如,含铬量高的模具钢更容易形成致密的氧化铬层,其颜色可能与其他钢材有所不同。

2.表面状态与热处理:模具表面的粗糙度、洁净度以及之前的热处理状态(如淬火、回火)都会影响其对激光能量的吸收率和热传导性。一个粗糙、有油污的表面会比光滑洁净的表面吸收更多能量,更容易导致局部过热和变色。经过不同热处理的材料,其内部残余应力和金相组织不同,对热的响应也不同。

四、环境与辅助气体因素

1.环境气氛:如前所述,变色主要源于氧化。如果在打标过程中,能创造一个无氧或低氧的环境(例如使用氮气、氩气等保护气体笼罩打标区域),就可以有效抑制氧化反应的发生,从而得到金属本色的、无变色的“冷加工”效果。反之,在潮湿空气中,水蒸气也可能参与反应,加剧变色。

2.聚焦光斑与透镜清洁度:激光束聚焦不准(离焦或欠焦)会导致能量密度分布不均,中心区域可能过热变色,而边缘区域能量不足。光学透镜上的污染会衰减激光能量,为了达到标记效果被迫提高功率,间接导致热输入过大。

总结与对策

综上所述,模具激光打标后的变色,是热输入与材料、环境三者共同作用的结果,其本质是高温下形成的氧化膜对光的干涉效应。

要控制或利用这种变色现象,建议采取以下措施:

优化工艺参数:进行严格的工艺试验,找到针对特定模具材料的最佳功率、速度、频率和填充间距组合,在保证标记清晰度的前提下,尽量采用“高速度、低功率”的原则,以最小化热输入。

使用保护气体:对于要求保持金属本色、无氧化的应用,应配备并开启保护气体(如氮气)装置。

确保材料表面洁净:打标前,对模具表面进行彻底的清洁,去除油污、水分和杂质。

定期维护设备:保持激光器、振镜和聚焦镜片的清洁与校准,确保激光输出稳定、光斑质量优良。

通过系统地分析和控制这些因素,我们不仅能避免非预期的变色缺陷,更能主动地利用这一现象,实现精美、耐久的彩色标记,提升模具产品的附加值。

上一篇:打标机镜头清洁方法

下一篇:紫外激光打标机寿命几年

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

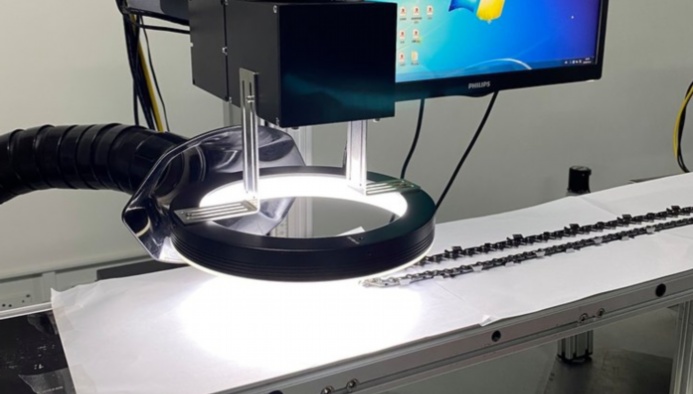

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

精密激光切割材料选择解决方案

精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

激光切割实操性能评测报告

激光切割设备实操性能评测报告报告编号:LC-EVAL-2025-101全面评估特定型号激光切割机在实际生产...

2025-10-06 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06