晶圆打标系统集成:半导体制造后道的精密“身份证”管理

来源:博特精密发布时间:2025-10-13 12:15:00

在高度自动化与智能化的现代半导体制造流程中,每一片晶圆都承载着巨大的价值与复杂的工艺历史。为了实现对单晶圆乃至单个芯片的全程追溯、质量控制与资产管理,晶圆打标成为了不可或缺的关键环节。而要将这一环节无缝、高效、可靠地融入生产线,则依赖于高度复杂的晶圆打标系统集成。这不仅是将一台打标设备简单接入产线,更是一个涉及硬件、软件、通信和工艺控制的综合性工程。

一、系统集成的核心构成

一个完整的晶圆打标集成系统,通常由以下几个核心模块构成:

1.打标设备单元:这是系统的执行末端。根据工艺需求,可选择激光打标(主流,具有非接触、永久、高精度优点)、墨水喷印或刻印等方式。激光打标机本身又需集成精密的运动控制平台(X-Y-Z-θ轴),以确保标记位置相对于晶圆缺口或平边的绝对精确。

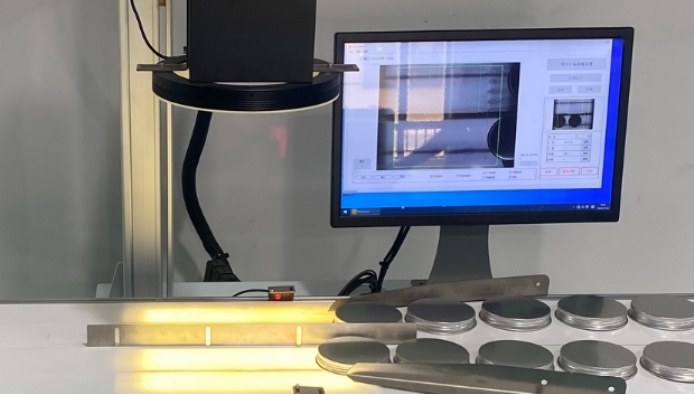

2.视觉定位与识别系统:这是系统的“眼睛”。集成高分辨率的CCD或CMOS相机,配合专用的图像处理软件,实现以下功能:

晶圆对准:通过识别晶边的缺口或平边,确定晶圆的坐标系。

标记位置定位:精确定位每个芯片或指定区域的中心坐标,确保标记落在划片槽内而不损伤电路。

读码验证:在打标后,即时读取并验证所标记的二维码或字符(DataMatrixCode),确保信息准确无误、清晰可读。

3.物料处理系统:负责晶圆的自动上下料。这需要与产线前端的物料传输系统(如AGV、RGV或空中走行式OHT)以及标准的晶圆载具(如FOUP/FOSB)进行无缝对接。集成的机械手或精密平台需具备防震、防污染设计,确保晶圆在传输和定位过程中的安全。

4.上层管理系统与通信接口:这是系统的“大脑”。通过SECS/GEM协议与制造执行系统(MES)或车间控制系统进行通信。其核心功能包括:

接收打标指令:从MES获取待打标晶圆的唯一识别码(如LotID,WaferID)以及需要标记的特定数据内容。

数据映射与生成:将接收到的信息,按照预设规则生成符合标准的二维码或字符串。

状态上报:实时向MES反馈设备状态(运行、idle、报警)、打标结果(成功/失败)、产量数据等。

配方管理:存储和管理不同产品型号对应的打标参数(如激光功率、速度、频率、标记位置等),实现快速产品切换。

二、系统集成的关键技术与挑战

成功的系统集成需要克服多项技术挑战:

高精度与稳定性:在微米级尺度上进行非接触打标,要求整个系统的机械结构、运动控制和热管理具备极高的稳定性和重复定位精度,以应对7x24小时不间断生产。

无污染工艺:激光打标会产生微小的颗粒,集成时必须考虑有效的除尘和排风系统,防止颗粒回落到晶圆表面,导致后续工艺的缺陷。

通信可靠性:与MES的通信必须100%可靠,任何数据丢失或指令错误都可能导致整批晶圆信息错误,造成巨大经济损失。通信协议必须健壮,具备重传和校验机制。

协同控制:视觉系统、运动平台、激光器和机械手之间的动作必须实现毫秒级的精准协同,任何一个环节的延时都会影响整机节拍。

三、集成带来的价值

一个优秀的晶圆打标集成系统,为半导体制造企业带来的价值是显而易见的:

全流程可追溯性:从晶圆到最终芯片,任何质量问题都可以通过唯一的二维码追溯到具体的生产批次、机台和工艺参数。

提升生产效率:全自动化操作消除了人为干预的误差和时间延迟,与产线节拍完美匹配,实现高产高效。

提高产品良率:精确的标记和读码验证确保了信息的准确性,避免了因标记错误导致的混批或错误分选。

实现智能制造:作为MES在车间的关键数据采集点,它为大数据分析和工艺优化提供了底层数据支持。

结论

总而言之,晶圆打标系统集成是连接半导体制造信息世界与物理世界的精密桥梁。它远不止是一台打标机的安装,而是一个深度融合了光、机、电、软、信等多种技术的复杂系统工程。随着半导体技术向更小节点、更大晶圆尺寸发展,对打标系统的精度、速度和智能化集成水平提出了更高的要求。因此,持续优化和创新系统集成方案,是保障半导体产业高效、高质发展的关键一环。

下一篇:医疗器械打标方案

推荐新闻

-

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

激光切割机常见问题解析

激光切割机作为现代制造业的“神兵利器”,以其高精度、高效率的特性广泛应用于金属及非金属材料...

2025-10-06 -

激光切割机维护保养指南2026版

激光切割机作为高精密的现代化加工设备,其长期稳定运行和优异的切割质量,离不开科学、规范的维...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06