激光打标效果不清晰发白怎么办

来源:博特精密发布时间:2025-09-29 01:00:00

好的,激光打标效果不清晰、发白是一个常见问题,通常涉及材料、参数、设备、环境等多个方面。要系统性地解决这个问题,需要遵循由简到繁、由表及里的排查原则。以下是一份超过800字的详细分析与解决方案。

激光打标效果不清晰、发白的问题分析与综合解决方案

激光打标的基本原理是利用高能量密度的激光束在材料表面进行局部照射,通过烧蚀、熔化、改变颜色等物理或化学变化,从而留下永久性标记。当出现“不清晰、发白”的现象时,本质上是标记的对比度不足,即标记区域与材料基底的颜色或质感差异太小。发白效果通常是因为激光能量对材料表面造成了过度烧蚀或产生了不希望的化学变化(如过度氧化)。

一、 首要步骤:问题定位与初步排查

在调整任何参数之前,请先完成以下基础检查:

1. 确认材料匹配性:这是最根本的一点。不同的材料(如金属、塑料、玻璃、陶瓷)对不同波长的激光吸收率差异巨大。例如,光纤激光器(1064nm波长)非常适合大部分金属和部分塑料,而CO2激光器(10.6μm波长)则更擅长处理非金属材料(如木材、亚克力、皮革、玻璃)。如果用错了激光器,效果必然不理想。

2. 检查工件表面状态:工件表面是否有油污、氧化层、涂层或不平整?这些都会严重影响激光能量的吸收和散射,导致标记不均匀、发虚。打标前务必对工件进行清洁(如用酒精擦拭)和必要的表面处理。

3. 观察光路是否清洁:激光器出光口、振镜透镜、场镜(聚焦镜)等光学元件如果沾染了灰尘或油污,会极大地削弱激光能量并导致光束质量下降,造成标记模糊。定期用专用擦镜纸和酒精清洁光学元件是必须的保养工作。

二、 核心调整:优化打标参数(软件设置)

如果基础排查无误,那么参数调整是解决问题的关键。请遵循以下顺序进行精细调整,并每次只改变一个参数以观察效果。

1. 调整填充方式(针对图形或文字填充):

发白、模糊:往往是填充线间距(Scan Gap)设置过小导致的。线间距太小意味着激光轨迹重叠部分过多,单位面积内累积的能量过高,导致材料过度烧蚀,边缘融化在一起,从而显得模糊、发白。解决方案:适当增大线间距(例如从0.02mm增大到0.05mm或更大),让线条之间留有清晰的间隙。

不清晰、有断线:则可能是线间距过大,导致填充不连续。需要适当减小线间距。

2. 优化激光功率与打标速度:

功率和速度是相互关联的核心参数,共同决定了作用于材料表面的能量密度。

发白:通常是 “高功率 + 低速度” 的组合,能量输入过大,烧蚀过度。解决方案:尝试“降低功率”或“提高打标速度”,或者两者同时调整,以找到能量恰到好处的“甜蜜点”。

不清晰、颜色浅:则是 “低功率 + 高速度” ,能量输入不足。解决方案:尝试“提高功率”或“降低打标速度”。

技巧:现代打标软件通常有“功率-速度”曲线调试功能,可以设置几组不同的参数进行一次打标,快速找到最佳组合。

3. 校准频率(Q频率/PWM):

频率决定了激光脉冲的疏密。对于不同材料,频率的影响很大。

金属材料:较低的频率(如20-80kHz)通常能产生更深的、对比度更好的标记(尤其是黑色打黑)。高频率会使热影响区变小,但可能能量不足,导致标记发白或颜色浅。如果发白,尝试降低频率。

塑料等非金属材料:可能需要较高的频率来避免过度烧灼。

注意:频率调整需要与功率配合进行。

4. 确保焦点准确:

激光束只有在焦点处才拥有最高的能量密度。焦点不准是导致标记模糊、线条变粗的常见原因。

方法:使用焦点定位仪,或者通过打标一系列点阵来手动寻找最清晰、能量最强的焦点位置。每次更换工件或调整工作台高度后,都必须重新对焦。

三、 设备与环境因素排查

如果参数调整到极限仍无效,需考虑硬件问题。

1. 激光器本身衰减:激光器有使用寿命,随着使用时间增长,其输出功率会逐渐衰减。如果设备使用多年,即使软件设置功率为100%,实际输出功率可能已不足。需要联系设备厂商进行功率检测和校准。

2. 场镜(聚焦镜)焦距是否合适:场镜的焦距决定了打标范围和焦深。焦距越短,聚焦光斑越小,适合精细打标但范围小;焦距越长,打标范围大但能量密度会降低。如果您需要在一个大范围内进行精细打标,而使用了长焦场镜,也可能导致能量不足而模糊。请根据您的打标面积和精度要求选择合适的场镜。

3. 环境干扰:强烈的振动(如设备附近有大型冲压机)会导致光路抖动,使标记出现重影。确保设备安装在稳固的地面上。

四、 特殊情况与高级技巧

1. 在不锈钢上打黑:如果想要清晰的黑色标记,而结果却是灰白或黄色,这属于氧化发色问题。除了调整参数(通常需要低频率、中等功率和速度),还可以尝试:

使用惰性气体保护:在打标头附加氮气等惰性气体保护罩,抑制氧化反应,有时能获得更纯净的标记。

喷涂打标助剂:在打标前喷涂一层专用助剂,可以显著增强对比度,获得深黑色的标记。

总结:系统化排查流程

当遇到打标不清晰、发白的问题时,建议遵循以下流程图进行排查:

第一步:材料与表面检查 -> 确认材料是否适用,工件是否洁净。

第二步:光学系统检查 -> 清洁所有透镜,确保光路洁净。

第三步:焦点校准 -> 精确找到焦点位置。

第四步:参数精细调整(核心) ->

先增大填充线间距,观察是否改善发白问题。

再系统性地微调功率、速度、频率的组合,每次只变一个变量。

第五步:硬件与环境检查 -> 考虑激光器功率衰减、场镜选型、设备振动等问题。

通过以上系统性的分析和步骤,绝大多数激光打标不清晰、发白的问题都能得到有效解决。记住,耐心和细致的调试是获得完美打标效果的关键。如果所有自行排查均无效,应及时联系设备供应商的技术支持。

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

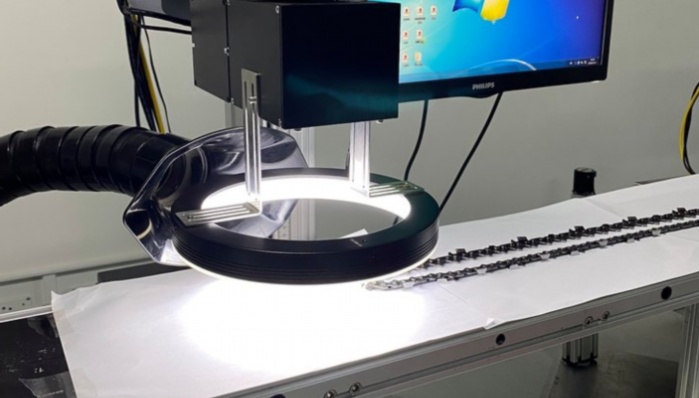

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

精密激光切割机选购避坑指南

精密激光切割机选购避坑指南在现代制造业中,精密激光切割机已成为高效加工金属、塑料等材料的关...

2025-10-06 -

碳化硅切割速度低下:传统机械锯切效率<1mm/s

碳化硅(SiC)因其高硬度、高导热性、耐高温和优异的化学稳定性,被广泛应用于功率半导体、LED衬...

2025-06-09