陶瓷电子元件基材视觉打标方案:材质脆性微裂纹

来源:博特精密发布时间:2024-09-25 11:30:00

一、 问题背景与核心挑战

陶瓷材料,如氧化铝(Al?O?)、氮化铝(AlN)、锆钛酸铅(PZT)等,因其优异的绝缘性、耐高温性、高频率特性和化学稳定性,被广泛应用于电子元件基材(如片式多层陶瓷电容器MLCC、陶瓷基板、压电陶瓷等)。在这些元件上实现清晰、永久的产品追溯信息(如品牌、型号、批号、二维码等)打标,是智能制造和质量控制的关键环节。

然而,陶瓷固有的高硬度、高脆性使其在传统机械雕刻或能量过高的激光打标过程中极易产生微米级甚至纳米级的微裂纹。这些微裂纹不仅是潜在的应力集中点,在后续的加工、测试或使用过程中可能扩展,导致元件断裂失效;还会影响元件的电气性能(如绝缘电阻下降)和长期可靠性,对产品质量构成严重威胁。

因此,本方案的核心目标是:在确保打标内容高对比度、高精度、永久性的前提下,彻底消除或最大限度地抑制打标过程中微裂纹的产生。

二、 解决方案:基于“冷加工”超短脉冲激光的精细打标系统

为解决上述挑战,我们提出一套集成了先进激光技术、精密运动控制和高清视觉定位的综合性解决方案。该方案的核心是采用 “冷加工”模式的超短脉冲激光器。

1. 核心激光技术:超短脉冲激光(皮秒/飞秒激光)

与传统的光纤激光器(纳秒级脉冲)不同,皮秒(10?12秒)或飞秒(10?1?秒)激光的脉冲持续时间极短,其与材料相互作用机理发生根本改变:

纳秒激光: 脉冲时间长,能量以热传导的方式扩散到材料周围区域,产生明显的热影响区(HAZ)。陶瓷对热应力极其敏感,这种“热烧蚀”过程必然导致熔融、重铸和微裂纹。

皮秒/飞秒激光: 脉冲能量在极短时间内被注入材料,远快于能量向周围扩散的热传导时间。能量通过“多光子吸收”等非线性过程被材料电子吸收,直接使材料气化(升华),几乎不产生热效应。这种“冷消融”方式可以逐层、精确地去除材料,实现对陶瓷表面的微米级雕刻,而边缘清晰、无熔渣、无热影响区,从根本上杜绝了微裂纹的产生。

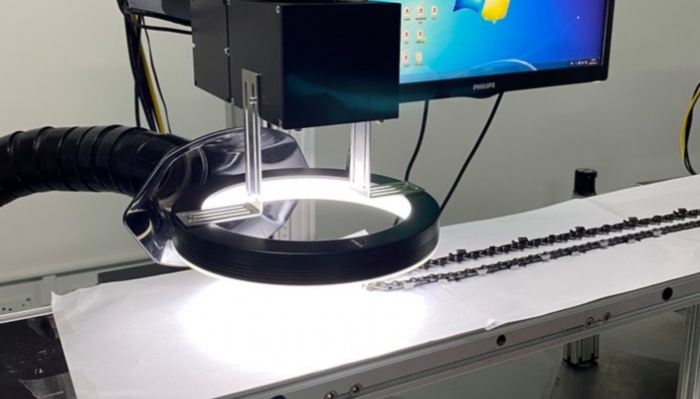

2. 高精度视觉定位与对位系统

为确保打标位置准确无误,避免因对位偏差导致的重复打标或位置错误,系统集成高分辨率CCD视觉系统:

高分辨率相机: 配备远心镜头,消除视差,确保成像精度。

智能图像处理: 软件自动识别元件上的基准点(Fiducial Mark)或元件轮廓,进行位置和角度的补偿校正,确保每个打标位置的一致性。

功能: 此系统还能在打标前/后对元件进行外观检测,如识别已有缺陷,进一步提升整体质量。

3. 精密运动与控制平台

高精度振镜与场镜: 采用高性能振镜电机和平场镜,保证激光光束的定位精度和打标范围内的聚焦光斑一致性。

精密载物平台: 使用高精度的直线电机或伺服电机平台,实现晶圆或条带上的批量元件快速、平稳定位。

实时能量监测与反馈: 激光器内置能量监测装置,实时反馈并调整输出能量,确保每个脉冲的能量稳定性,避免因能量波动导致的打标效果不一致或潜在损伤。

三、 关键工艺参数优化

即使拥有先进的设备,工艺参数的优化仍是确保无裂纹打标的关键。需通过DOE(实验设计)方法对以下参数进行精细调校:

激光波长: 根据陶瓷材料的吸收特性选择合适的波长(如紫外激光对多数陶瓷吸收率更高,效果更佳)。

脉冲能量: 采用“阈值加工”理念,使用略高于材料烧蚀阈值的能量,实现高效且损伤最小的加工。

扫描速度与重复频率: 优化扫描路径(如环形填充、单向扫描)和速度,避免热量累积。调整重复频率,确保脉冲之间有足够的冷却时间。

填充线间距: 设置合适的线间距,避免重叠区域能量过高,或间距过大导致打标不完整。

四、 方案优势总结

1. 无损伤打标: 从根本上解决了陶瓷基材的微裂纹问题,显著提升元件的机械强度和长期可靠性。

2. 高精度、高对比度: 可实现微米级精度的微小字符、二维码打标,标记清晰、永久,易于机器视觉读取。

3. 高效率与非接触式: 整个过程为非接触式,无工具磨损,适合自动化生产线,生产效率高。

4. 工艺环保清洁: “冷加工”过程几乎不产生熔渣和污染,保持加工区域的清洁。

五、 结论

本方案通过采用超短脉冲激光技术为核心,结合高精度视觉定位和运动控制,为陶瓷电子元件基材提供了一套彻底解决微裂纹问题的先进视觉打标方案。该方案不仅能满足当前电子元件小型化、高可靠性发展的苛刻要求,也为未来更精细的陶瓷元件加工工艺奠定了坚实的技术基础,是提升产品品质和竞争力的关键举措。

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

精密激光切割机选购避坑指南

精密激光切割机选购避坑指南在现代制造业中,精密激光切割机已成为高效加工金属、塑料等材料的关...

2025-10-06 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

精密激光切割材料选择解决方案

精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06