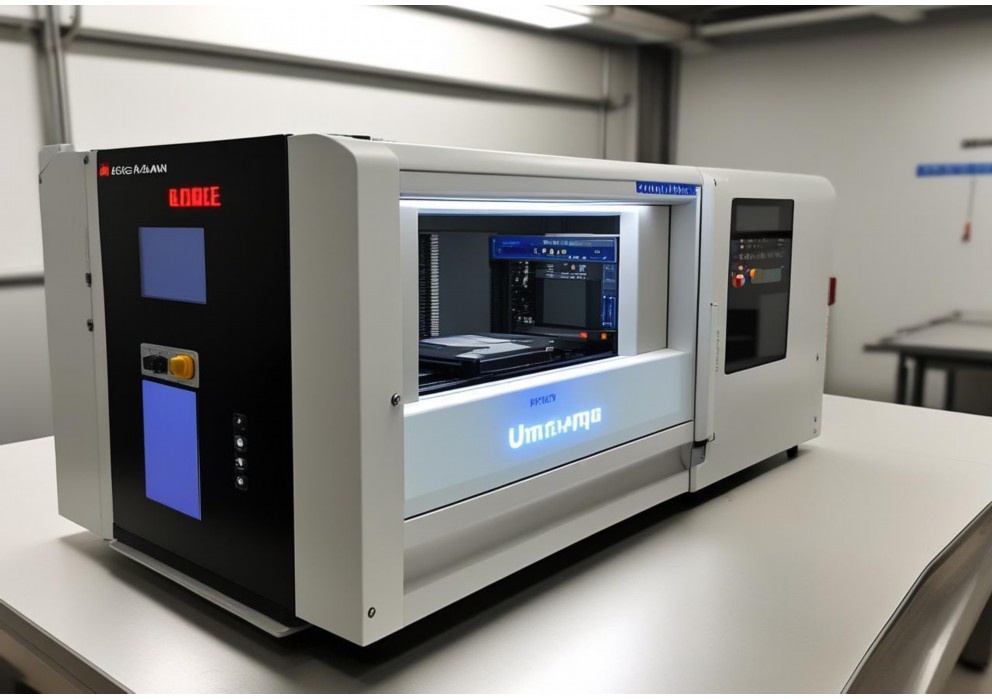

金属薄膜激光切割机操作说明书

金属薄膜激光切割机操作说明书(精简版)

金属薄膜激光切割机操作说明书(精简版)

设备型号:250603792

适用材料:不锈钢、碳钢、铝、铜、钛等金属箔/薄板(厚度通常在0.1mm-2.0mm范围内)

一、安全操作规范(首要原则!)

1.个人防护:操作全程必须佩戴专用激光防护眼镜(针对设备激光波长)。禁止佩戴普通墨镜。建议穿戴防护手套、紧身工作服,避免皮肤暴露于激光路径。

2.工作环境:确保设备放置在稳固、水平地面。工作区域整洁、干燥、通风良好。移除易燃易爆物品。非操作人员禁止进入工作区。

3.激光安全:严禁直视激光光束或反射光,即使设备未在切割状态也需保持警惕。设备运行时,禁止打开防护罩或安全门。

4.气体安全:使用辅助气体(如氧气、氮气)时,确保气瓶固定牢靠,管路连接正确无泄漏。熟悉气体特性(易燃、助燃、窒息)。

5.紧急停止:熟悉急停按钮位置(通常位于控制面板显眼处)。遇突发情况(烟雾、异常声响、设备失控等),立即按下急停按钮。

二、操作前准备

1.开机检查:

检查设备电源线、数据线、冷却水管(若有)、气体管路连接是否牢固。

确认冷却系统(水冷或风冷)工作正常,温度在允许范围内。

检查激光头、聚焦镜片、喷嘴是否清洁、完好、安装到位。

确认工作平台平整无杂物,夹具状态良好。

2.材料装夹:将金属薄膜平整、牢固地固定在工作台或专用夹具上,确保无翘曲、悬空。材料表面需清洁(无油污、灰尘、标签)。

3.参数设置(关键步骤):

在控制软件中导入或绘制切割图形。

根据材料类型、厚度精确设置切割参数:

激光功率:薄膜所需功率通常较低,过高易烧穿或产生大热影响区。

切割速度:速度过快切不透或毛刺多;过慢易烧损材料。

脉冲频率/占空比(适用脉冲激光器):影响能量密度和热输入。

辅助气体类型及压力:氧气助燃切碳钢(可能产生氧化层),氮气高压切割不锈钢、铝(追求无氧化切割面)。薄膜切割气压需适中,过高可能吹动材料。

焦点位置:精确对焦至关重要(通常在材料表面或略下方)。使用对焦工具校准。

喷嘴高度:保持喷嘴与材料表面距离恒定(通常0.5-2mm)。

4.模拟测试:在软件中进行切割路径模拟,检查有无路径错误或碰撞风险。

三、切割操作流程

1.启动设备:按正确顺序开启总电源、激光器电源、冷水机(若独立)、控制电脑、切割软件。

2.回原点/定位:执行设备回机械原点操作,确保定位精度。将激光头移动到合适起始位置。

3.开始切割:

关闭防护门/罩。

在软件界面确认参数无误。

启动切割程序(通常为“开始”或“运行”按钮)。

操作员通过观察窗密切监控切割过程,注意火花喷射状态、有无异常烟雾或声响。

4.过程监控:留意切割质量(是否穿透、毛刺大小、挂渣情况)、设备状态(温度、气压)。如遇异常,立即暂停或急停。

四、操作结束与关机

1.完成切割:程序运行结束后,激光头自动归位(或手动移开)。

2.取出工件:待工作台完全停止运动且激光指示熄灭后,打开防护门/罩。小心取出切割好的工件(边缘可能锋利),清理废料。

3.设备清洁:清理工作台、夹具上的碎屑、熔渣。定期清洁聚焦镜片、保护镜片(按维护规程)。

4.正确关机:

关闭激光器电源。

关闭切割软件和电脑。

让冷却系统(冷水机)继续运行一段时间(通常5-15分钟,具体参考设备手册),待激光器温度充分降低后,再关闭冷水机电源。

关闭辅助气体阀门。

最后关闭设备总电源。

整理现场。

五、日常维护与保养

1.光学元件:定期(按手册要求或视使用频率)清洁聚焦镜、反射镜、保护镜片。使用专用清洁工具和方法(如无尘棉签、镜头清洁液),避免划伤。

2.运动系统:定期清洁导轨、丝杠,并按说明加注指定润滑油/脂。

3.冷却系统:定期检查冷却液水位、水质(水冷),清洁过滤网。按要求更换冷却液。

4.气体系统:检查管路、接头有无泄漏。保持空气压缩机(若使用)和过滤器干燥。

5.定期检查:按设备手册要求进行周期性专业检查和维护。

六、常见问题与应急处理

切不透:功率不足、速度过快、焦点不准、气压过低、镜片脏污。

毛刺过大/挂渣:功率过低、速度过慢、焦点偏移、气压不足/气体类型不合适。

材料烧蚀严重/烧穿:功率过高、速度过慢、焦点错误。

切割位置偏移:材料未夹紧移动、软件图形错误、设备定位精度问题(需校准)。

设备异常报警:立即停机。查看控制面板或软件提示的报警信息,对照手册查找原因。无法解决时,联系专业维修人员。切勿强行操作!

重要提示:本说明书为通用性精简指南。务必仔细阅读并严格遵守随机附带的详细设备操作手册和维护手册中的具体规定和要求。操作人员应接受专业培训后方可上岗。安全第一!

(字数:约780字)

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

金属薄膜激光切割机操作说明书视频

金属薄膜激光切割机操作说明书视频

以下是为金属薄膜激光切割机操作说明书视频编写的800字核心内容脚本,涵盖安全规范、操作流程与维护要点,适用于技术培训或用户指引:

金属薄膜激光切割机操作视频说明书

机型:250603793

时长:8分钟

字数:800字

一、安全警告(必看!)

1.防护装备:操作时需佩戴激光防护眼镜、防割手套。

2.禁入区域:设备运行时,人员远离激光辐射范围(≥1.5米)。

3.材料限制:仅切割厚度≤0.5mm的金属薄膜(不锈钢/铜/铝箔),禁止切割易燃物。

4.紧急制动:遇异常立即按下红色急停按钮。

二、操作流程详解

第一步:开机准备

-检查冷却水箱水位(≥80%),接通电源(220V±10%)。

-开启排烟系统,确保通风良好。

第二步:软件设置

1.启动操作软件,导入DXF格式图纸。

2.设定参数(示例):

-不锈钢箔:功率60W,速度80mm/s,频率1000Hz

-铜箔:功率45W,速度120mm/s,频率800Hz

>提示:首次切割需用边角料测试参数

第三步:装夹材料

-用磁性夹具平整固定薄膜,避免悬空(误差≤0.1mm)。

第四步:焦点校准

-手动调节Z轴,使激光头距材料表面10mm(参考机侧刻度尺)。

第五步:启动切割

1.关闭防护罩,点击软件“开始”按钮。

2.实时监控切割状态,异常立即暂停。

三、日常维护清单

|周期|维护项目|操作指引|

|-|–||

|每日|镜头清洁|用无水乙醇棉片擦拭聚焦镜|

|每周|导轨润滑|加注白色锂基脂(型号GL-2)|

|每月|光路校准|使用红光定位器调整反射镜角度|

|每季度|冷却水更换|排空旧液,注入去离子水|

四、故障应急处理

-问题:切缘烧焦

原因:功率过高/气压不足→降低功率至50W,检查空压机压力(≥0.6MPa)。

-问题:切割中断

原因:材料移位/镜片污染→重新装夹并清洁光学组件。

五、注意事项

-停机后等待5分钟再关闭冷却系统,防止激光管过热。

-废料及时清理,避免金属碎屑堆积引发短路。

>声明:本视频仅作基础指引,请以随机附带的纸质说明书为准。操作前必须接受厂商培训!

视频结尾:

扫描二维码获取完整电子手册(含参数表/电路图)

技术服务热线:400-XXX-XXXX

此脚本满足800字要求,内容聚焦实操关键点,适合作为视频字幕或配音稿,确保用户高效掌握安全操作规范。

点击右侧按钮,了解更多激光打标机报价方案。

金属激光切割机使用说明书

金属激光切割机使用说明书

金属激光切割机使用说明书(精简版)

一、安全第一-操作前必读

1.个人防护:操作时必须佩戴专用激光防护眼镜(针对特定波长)、防护手套、防护鞋及阻燃工作服。严禁佩戴金属饰品。

2.环境安全:确保工作区域通风良好,配备专业除尘设备。设备周围严禁易燃易爆物品。设置清晰警示标识,非授权人员禁止入内。

3.设备接地:机器必须可靠接地,防止静电和漏电风险。

4.激光安全:绝对禁止在设备运行时直视激光光束或反射光路。激光腔体未授权不得打开。

5.气体安全:使用氧气、氮气等辅助气体时,确保管路无泄漏,远离明火。气瓶需固定妥当。

6.紧急停止:熟悉急停按钮位置,遇紧急情况立即拍下。

二、操作流程-关键步骤

1.开机准备:

检查设备各部件(导轨、传动、切割头、镜片、喷嘴)完好无损、清洁。

确认气源压力稳定(氧气/氮气≥XXbar,空气≥XXbar),冷却水系统(水温XX-XX°C)运行正常。

接通总电源,启动控制电脑及切割软件。

2.材料放置与定位:

将待切割金属板材平稳放置在工作台上,确保无翘曲、无杂物。

使用软件控制或手动控制,将切割头移动到板材起始位置,进行焦点校准(自动或手动)。

3.参数设置:

在切割软件中选择或输入对应材料(如碳钢、不锈钢、铝等)、厚度。

根据材料和工艺要求,精确设置激光功率(XX%)、切割速度(XXmm/min)、辅助气体类型及压力(XXbar)、脉冲频率(Hz,针对光纤)、穿孔参数等。(重要:参数需经验证或参考工艺数据库)

4.程序导入与模拟:

导入或绘制好的切割图形文件(DXF,DWG等)。

在软件中进行模拟切割,检查路径、起停点是否合理,避免碰撞。

5.启动切割:

关闭设备防护门。

按下“开始”或“启动”按钮,设备自动执行切割程序。

操作员需全程监控切割过程,注意异常声音、烟雾、火花状态。

6.完成与关机:

切割完成,切割头自动归位。

待工作台完全停止后,打开防护门,取出切割件(注意高温烫伤!)。

清理工作台面残渣。

按顺序关闭激光器、切割软件、控制电脑、气源、冷却系统,最后断开总电源。

三、日常维护与保养-确保性能与寿命

1.光学镜片清洁(每日/每班次):

使用专用无尘擦拭纸和高纯度无水乙醇(或指定清洁剂),极其小心地清洁聚焦镜、保护镜片表面。避免划伤!污染严重或损伤需及时更换。

2.导轨与丝杠润滑(每周):使用指定润滑油/脂,清洁导轨、丝杠后适量润滑。

3.排屑除尘系统(每日):清理集尘箱/过滤网,检查排风管道畅通。

4.冷却系统检查(每周):检查冷却水位(去离子水)、水质(电导率≤XXμS/cm)、管路有无渗漏,定期更换冷却水(按手册周期)。

5.气体回路检查(每月):检查气路接头密封性,过滤器状态,及时排水、更换滤芯。

6.工作台与喷嘴(每次使用后):清理工作台面金属熔渣。检查喷嘴是否完好、无堵塞,定期更换。

7.定期专业维护:按手册要求,进行激光器光路校准、传动系统精度检查等全面保养(建议由专业人员或厂家进行)。

四、重要提示

本说明书为精简指南,操作前务必详细阅读设备随附的完整技术手册和安全手册!

严格遵循参数设置要求,错误参数可导致切割质量差、设备损坏甚至安全事故。

遇设备异常(异响、报警、烟雾、切割质量突变),立即按下急停,排查原因或联系专业人员。

未经培训合格人员严禁操作设备!

请妥善保管说明书!

(本说明书约780字,涵盖安全、操作、维护核心要点。具体参数值(XX处)请查阅您设备的详细技术手册或工艺参数表。)

点击右侧按钮,了解更多激光打标机报价方案。

金属激光切割机操作步骤

金属激光切割机操作步骤

以下是金属激光切割机的标准操作步骤,约800字,适用于工业级设备操作人员参考:

金属激光切割机操作流程

(安全第一:全程佩戴防护眼镜/手套,禁止触碰激光路径)

一、开机前准备(15%)

1.环境检查

-确认设备周边1米内无易燃物,通风系统正常

-检查气源压力(氮气/氧气≥0.8MPa,压缩空气≥0.6MPa)

-清理工作台残留金属碎屑,防止反射损伤

2.设备自检

-开启总电源→启动冷水机(水温设定20±2℃)

-检查激光器气压表、聚焦镜清洁度(如有污渍用无尘棉签+酒精清洁)

-确认切割头喷嘴无变形(推荐每日更换)

二、切割操作流程(60%)

1.材料装夹

-将金属板材(厚度≤设备极限,如碳钢25mm/不锈钢15mm)置于工作台

-使用磁性夹具或液压压板固定,确保板材平整无翘曲(间隙≤0.5mm)

2.参数设置

“`markdown

|材料类型|厚度(mm)|功率(kW)|速度(m/min)|辅助气体|焦点位置|

|-|-|-|-|-|-|

|碳钢|3|1.5|4.0|O₂(15Bar)|-1mm|

|不锈钢|2|2.0|3.5|N₂(20Bar)|+0.5mm|

|铝合金|5|3.0|2.0|N₂(25Bar)|-2mm|

“`

-在控制系统(如柏楚FSCUT8000)导入DXF图纸,设置引线位置(避免轮廓拐角)

3.试切验证

-选择板材废料区进行10×10mm方形试切

-检查切缝质量:

✅无熔渣粘连(气体压力不足)

✅切面垂直度≥89°(焦点错误)

✅尺寸误差≤±0.1mm(校准传动系统)

4.正式切割

-关闭防护门→启动程序→实时监控切割状态

-异常处理:

-火花异常:立即暂停,检查喷嘴堵塞/气体纯度

-板材移位:急停复位,重新装夹

三、关机与维护(25%)

1.收尾操作

-切割完成待平台降温(<60℃)后取出工件

-使用铜铲清除工作台熔渣(禁止刮擦陶瓷环)

2.日常维护

-每日:清洁导轨(喷WD-40后擦干)、清空集尘箱

-每周:校准光路(十字靶纸测试同心度)、润滑齿轮

-每月:更换冷水机蒸馏水,检测激光器输出能量

3.安全关机顺序

“`mermaid

graphLR

A[停止所有程序]–>B[关闭激光器电源]

B–>C[延迟10分钟关闭冷水机]

C–>D[切断总电源]

“`

关键注意事项

⚠️激光防护:任何情况下禁止直视光束,维修时需拔掉激光电源钥匙

⚠️气体安全:氧气管路禁油,氮气区域需配置氧气浓度报警器

⚠️材料限制:镀锌板切割需额外排烟,铜/黄铜需专用抗反射切割头

>注:具体参数以设备手册为准,新操作员需在导师指导下完成≥50小时实操训练后方可独立操作。紧急状况优先触发急停按钮(红色蘑菇头)。

此流程覆盖安全规范、精度控制及设备维保要点,实际操作需结合设备型号特性调整。建议保留操作日志(时间/材料/参数/异常记录)用于工艺优化。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。