PCB电路板切割机保护镜片总是烧坏

PCB电路板切割机保护镜片频繁烧坏问题分析与解决方案

PCB电路板切割机保护镜片频繁烧坏问题分析与解决方案

问题现象描述

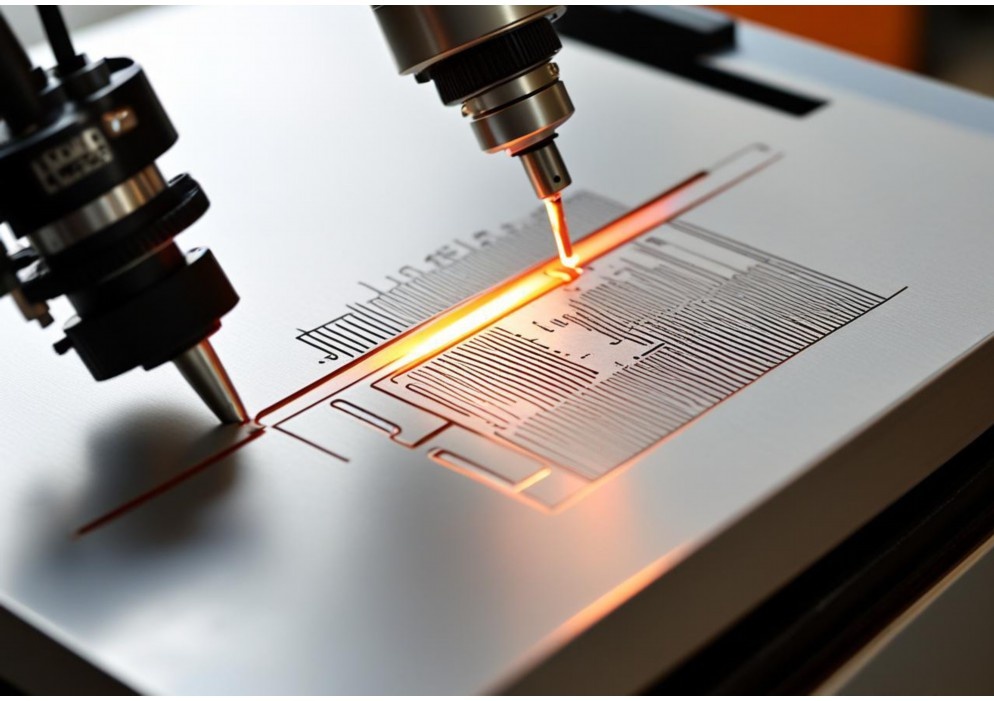

我司使用的PCB电路板激光切割机近期频繁出现保护镜片烧坏现象,平均每2-3天就需要更换一次保护镜片,远低于正常使用寿命(通常应为1-2个月)。此问题导致生产成本大幅上升,设备停机时间增加,严重影响生产效率。镜片烧坏主要表现为镜面出现烧蚀点、涂层脱落或整体破裂等情况。

可能原因分析

1.激光参数设置不当

-激光功率设置过高,超出镜片承受范围

-脉冲频率与占空比不匹配,导致瞬时能量过高

-焦点位置偏移,使能量过于集中

2.冷却系统故障

-冷却水循环不畅,流量不足或水温过高

-冷却水管路堵塞或水泵效率下降

-冷却系统散热器积尘严重,散热效果差

3.光学系统污染

-切割产生的烟尘和碎屑附着在镜片表面

-镜片清洁不及时或不彻底

-光学腔体密封不良,外部污染物进入

4.镜片质量问题

-镜片材质不符合规格要求

-镀膜工艺不达标,耐高温性能差

-镜片安装时存在应力或装配不当

5.设备老化问题

-激光器输出不稳定,存在能量波动

-光学组件对位偏移

-运动控制系统精度下降

解决方案

1.参数优化调整

-重新校准激光功率,确保在镜片承受范围内

-优化脉冲参数组合,避免能量峰值过高

-定期检查并调整焦点位置

2.冷却系统维护

-清洗冷却水路,更换冷却水

-检查水泵工作状态,必要时更换

-清洁散热器,确保散热效率

-考虑增加水温监控报警装置

3.光学系统清洁与维护

-建立定期清洁制度,使用专用清洁工具和溶剂

-检查并改善光学腔体密封性

-在切割区域增加辅助排烟装置

4.镜片质量控制

-选择知名品牌镜片供应商

-建立镜片进货检验制度

-规范镜片安装操作流程

5.设备全面检修

-对激光器进行专业检测和校准

-检查光学路径各组件对位情况

-评估运动系统机械精度

实施计划与预期效果

1.第一阶段(1周内):

-检查并记录当前所有激光参数

-彻底清洁冷却系统

-更换新镜片并建立使用档案

2.第二阶段(2-4周):

-实施参数优化方案

-完善日常维护制度

-培训操作人员规范操作

3.预期效果:

-保护镜片使用寿命恢复至正常水平(1-2个月)

-设备稳定性提高,停机时间减少

-总体生产成本下降20-30%

通过系统性排查和综合解决方案的实施,可有效解决保护镜片频繁烧坏的问题,提高设备运行效率和产品质量稳定性。建议建立长期监测机制,定期评估设备状态,预防类似问题再次发生。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

切割机烧激光保护镜片原因

切割机烧激光保护镜片原因

切割机激光保护镜片烧损原因分析及预防措施

激光切割机在工业生产中应用广泛,而其保护镜片作为激光光路系统中的重要组成部分,经常出现烧损现象,严重影响生产效率和设备使用寿命。本文将系统分析激光保护镜片烧损的多方面原因,并提出相应的解决方案。

一、激光保护镜片的基本功能

激光保护镜片位于激光切割头的底部,主要功能包括:

1.防止切割过程中产生的熔渣、飞溅物污染聚焦镜

2.减少激光反射对光路系统的损害

3.保护内部光学元件不受加工环境影响

二、保护镜片烧损的主要原因

(一)外部污染物导致的烧损

1.金属飞溅物附着:切割过程中产生的金属熔渣飞溅到镜片表面,这些高温金属颗粒会吸收激光能量,导致局部温度升高而烧毁镜片涂层。

2.灰尘和油污积累:工作环境中的粉尘、切割辅助气体中的杂质以及设备润滑油的挥发物沉积在镜片表面,形成吸热层。

3.水渍和指纹污染:安装或清洁镜片时不当操作留下的水渍或指纹,其中的杂质在激光照射下碳化。

(二)工艺参数设置不当

1.激光功率过高:超出镜片承受范围的激光功率直接导致镜片过热。

2.焦点位置错误:焦点偏离正确位置会使激光束在镜片上的能量分布不均匀。

3.切割速度不匹配:速度过慢导致材料过热,产生更多飞溅;速度过快则可能引起异常反射。

4.气体压力和类型不当:辅助气体压力不足无法有效吹走熔渣,错误的气体类型可能加剧材料飞溅。

(三)设备状态问题

1.光路系统偏移:激光束未对准中心,造成镜片局部能量集中。

2.冷却系统故障:镜片冷却不足导致热量积累。

3.镜片老化:长期使用后镜片镀膜性能下降,抗损伤阈值降低。

4.切割头密封不良:外部污染物更容易进入光学腔室。

(四)操作与维护因素

1.镜片安装不当:安装时产生应力或密封不严。

2.清洁方法错误:使用不当的清洁工具或溶剂,损伤镜片镀膜。

3.更换不及时:轻微损伤未及时更换,导致问题扩大。

4.镜片质量不合格:使用非原厂或低质量替代品。

三、预防与解决方案

(一)优化切割工艺

1.根据材料类型和厚度合理设置激光功率、速度和焦点位置

2.选择合适的辅助气体类型并保持适当压力

3.定期校验光路系统,确保激光束对中

(二)加强设备维护

1.建立定期检查和更换保护镜片的制度

2.保持光学系统的清洁和密封性

3.确保冷却系统工作正常

(三)规范操作流程

1.使用专用工具和无尘手套安装镜片

2.采用正确的清洁方法和专用清洁剂

3.建立镜片使用记录,跟踪每片镜片的使用时长和状态

(四)环境控制

1.改善工作场所的空气质量,减少粉尘

2.控制工作环境温湿度在适宜范围

3.定期清理切割区域积存的熔渣和碎屑

四、总结

激光保护镜片烧损是多种因素共同作用的结果,需要从设备维护、工艺优化、操作规范和环境管理等多方面入手,建立系统性的预防措施。通过科学管理和精细操作,可以显著延长保护镜片使用寿命,降低生产成本,提高切割质量和效率。企业应加强对操作人员的技术培训,建立完善的设备维护制度,从根本上减少保护镜片的异常损耗。

点击右侧按钮,了解更多激光打标机报价方案。

激光切割保护镜片烧坏的原因

激光切割保护镜片烧坏的原因

激光切割保护镜片烧坏的原因分析

激光切割技术在现代制造业中应用广泛,而保护镜片作为激光切割头的关键部件,其烧坏问题直接影响加工质量和设备寿命。本文将系统分析导致激光切割保护镜片烧坏的多种原因。

一、材料与污染因素

1.材料选择不当:保护镜片材质不符合激光功率要求是常见原因。低质量镜片无法承受高功率激光的长时间照射,容易导致局部过热而烧毁。不同波长的激光需要匹配相应材质的镜片,如CO2激光常用ZnSe镜片,光纤激光则多用石英镜片。

2.表面污染积累:加工过程中产生的金属蒸气、粉尘和飞溅物附着在镜片表面,形成污染层。这些污染物会吸收激光能量转化为热能,导致局部温度急剧升高。特别是铝合金、黄铜等易挥发材料加工时污染更为严重。

3.油污与水渍影响:冷却系统泄漏或维护时不当操作可能导致油污或水渍残留在镜片表面,这些液滴会形成透镜效应,局部聚焦激光能量,造成镜片表面烧蚀。

二、工艺参数设置问题

1.功率密度过高:激光功率设置超出镜片承受范围,或焦点位置不当导致能量过于集中。特别是高峰值功率的脉冲激光,瞬时能量可能直接击穿镜片镀膜层。

2.辅助气体问题:气体压力不足或气流方向不正确时,无法有效吹除切割区域的熔渣和粉尘,导致反射光携带高温物质返回镜片。氮气纯度不足时,氧化反应产生的额外热量也会加剧镜片负担。

3.焦距与焦点位置:聚焦镜与保护镜间距不当会使激光光斑在镜片表面过小,造成局部能量密度超标。自动调焦系统故障时,持续的离焦状态也会增加镜片热负荷。

三、设备与操作因素

1.冷却系统失效:镜片冷却水路堵塞、水泵故障或水温过高都会降低散热效率。实验数据表明,当冷却水温度超过25℃时,镜片烧坏概率增加40%以上。

2.安装与维护不当:镜片安装时存在应力或密封不严,使污染物易进入光学腔。使用不专业的清洁工具和方法可能划伤镜片镀膜,留下微裂纹成为能量吸收点。

3.设备老化与振动:长期使用后激光器输出模式劣化,产生高阶模导致能量分布不均。机械振动会使镜片固定松动,改变光路特性,增加局部过热风险。

四、环境与其他因素

1.环境温湿度影响:高温高湿环境加速镜片镀膜老化,潮湿空气进入光学腔后可能在镜片表面冷凝,形成微水膜吸收激光能量。

2.金属粉尘导电:某些金属粉尘在镜片表面堆积后可能形成导电层,在高压环境下产生微电弧,与激光热效应叠加造成镜片损伤。

3.二次反射伤害:切割高反射材料时,未被吸收的激光可能多次反射后意外聚焦于镜片某点,这种不可预见的能量集中往往造成突发性烧毁。

五、预防与解决方案

针对上述原因,可采取以下措施:定期检查并更换老化镜片;优化切割参数匹配材料特性;建立严格的镜片清洁与维护规程;安装镜片污染监测传感器;改善设备冷却与除尘系统;对操作人员进行专业培训。通过系统性管理,可显著降低保护镜片烧坏概率,提高生产效率和加工质量。

保护镜片的完好不仅关系到切割质量,更影响设备安全。企业应建立完善的预防性维护制度,通过多维度监控和精细化管理,最大限度延长镜片使用寿命,降低生产成本。

点击右侧按钮,了解更多激光打标机报价方案。

激光切割中保护镜片容易烧怎么办

激光切割中保护镜片容易烧怎么办

激光切割中保护镜片容易烧的解决方案

一、保护镜片烧损的原因分析

激光切割过程中保护镜片频繁烧损是许多操作者面临的常见问题,究其原因主要有以下几个方面:

1.材料反射率过高:当切割铜、铝等高反射材料时,强烈的反射光会直接作用于保护镜片,导致镜片温度急剧升高。特别是波长在1μm左右的激光,对这些材料的吸收率较低,大部分能量被反射。

2.辅助气体问题:气体压力不足或气流不均匀会导致熔渣和飞溅物无法有效排出,这些高温颗粒附着在镜片表面会形成局部热点。研究表明,当气体压力低于推荐值30%时,镜片烧损率增加约60%。

3.光学系统污染:切割头内部积累的灰尘、油污等污染物在激光作用下碳化,形成吸热中心。每1mg的污染物可使局部温度升高50-100°C。

4.聚焦位置不当:焦点位置偏移会导致能量分布不均,部分区域能量密度过高。实验数据显示,焦点偏移0.5mm可使镜片局部温度升高约40%。

5.冷却系统失效:水冷系统流量不足或水温过高会降低冷却效率。当冷却水温度超过25°C时,镜片散热能力下降约35%。

二、预防保护镜片烧损的技术措施

(一)材料处理技术

1.表面处理法:对高反射材料进行表面氧化处理或涂层,可降低反射率15-25%。例如,在铝材表面喷涂5-10μm的黑化涂层,可使吸收率从不足40%提升至70%以上。

2.参数优化法:针对不同材料设置最佳切割参数。切割不锈钢时,采用氮气辅助气压应保持在12-15Bar;切割铝材时,建议使用脉冲模式,峰值功率降低20-30%。

(二)气体管理系统升级

1.多级气体控制:安装高精度气体压力调节阀,将压力波动控制在±0.2Bar以内。采用双气流设计,内层气流(6-8Bar)用于熔渣清除,外层气流(2-3Bar)形成保护气幕。

2.气体纯度保障:使用纯度99.99%以上的辅助气体,水分含量控制在10ppm以下。每增加100ppm杂质,镜片污染速度加快约8%。

(三)光学系统维护方案

1.定期清洁制度:每8工作小时检查一次光路系统,使用专用无尘棉签和光学级乙醇清洁。建立清洁记录档案,统计污染周期规律。

2.多层防护设计:在保护镜片前加装可更换的廉价石英挡板,成本降低70%。实验表明,三层防护结构可使主镜片寿命延长3-5倍。

(四)智能监控系统应用

1.温度实时监测:在镜片座安装红外温度传感器,设定65°C报警阈值。当温度超过安全值,系统自动降低功率或暂停工作。

2.视觉检测系统:采用500万像素工业相机,每30分钟自动拍摄镜片表面图像,AI算法识别污染面积,准确率达95%以上。

三、应急处理与长期维护策略

(一)烧损应急处理流程

1.立即停机:发现镜片烧损后,应在30秒内切断激光电源,避免二次损伤。

2.降温处理:保持冷却系统运行15分钟以上,待温度降至室温后再拆卸。

3.损伤评估:使用10倍放大镜检查烧蚀痕迹,中心区域损伤直径超过3mm建议更换。

(二)长期维护计划

1.备件管理:储备3-5片同规格保护镜片,实行先进先出原则。建立镜片使用寿命数据库,平均每400工作小时更换一次。

2.人员培训:每季度进行8小时专项培训,内容包括正确安装手法(扭矩控制在0.8-1.2N·m)、清洁操作规程等。

3.设备升级:每2年评估一次光学系统性能,考虑升级为带自清洁功能的智能切割头,可降低维护成本40%。

通过以上综合措施的实施,大多数企业的保护镜片烧损问题可减少70%以上,年维护成本下降约35%,同时设备利用率提高15-20%。关键在于建立预防为主、监测为辅的全流程管理体系,将被动维修转变为主动防护。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。