PCB电路板切割机工作原理

PCB电路板切割机是一种用于精密加工印刷电路板(PCB)的专业设备,其工作原理结合了机械、电子和自动化技术,以确保高精度、高效率的切割效果。以下从核心结构、工作流程和关键技术三个方面详细阐述其工作原理。

PCB电路板切割机是一种用于精密加工印刷电路板(PCB)的专业设备,其工作原理结合了机械、电子和自动化技术,以确保高精度、高效率的切割效果。以下从核心结构、工作流程和关键技术三个方面详细阐述其工作原理。

一、核心结构组成

1.机械系统

-机架与导轨:采用高刚性金属框架和直线导轨,确保设备稳定性,减少振动对切割精度的影响。

-运动轴:通常配备X/Y/Z三轴伺服系统,部分高端机型加入旋转轴(A轴)以实现多角度切割。

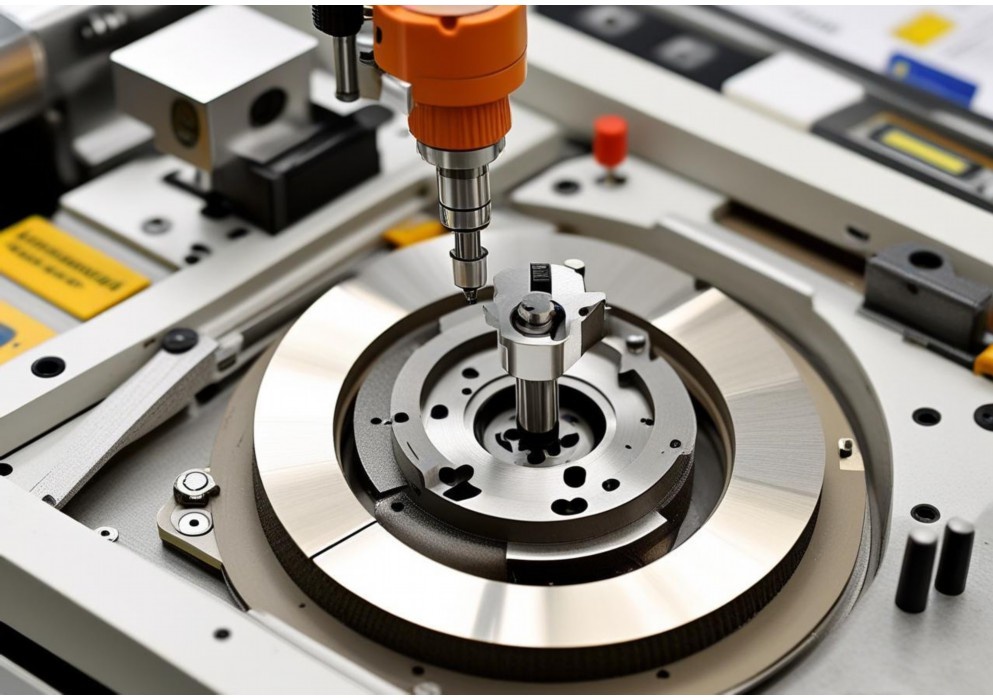

-切割头:根据工艺需求配置铣刀、激光头或超声波刀具,支持垂直或斜向进给。

2.控制系统

-数控单元(CNC):基于G代码或专用软件解析设计文件(如Gerber文件),生成刀具路径指令。

-伺服驱动:通过闭环反馈控制电机转速和位置,定位精度可达±0.01mm。

3.辅助系统

-视觉定位:部分设备集成CCD摄像头,通过图像识别实现Mark点自动对位,补偿PCB放置误差。

-吸尘装置:负压吸附切割产生的粉尘,避免污染电路板或损伤刀具。

二、工作流程

1.文件输入与解析

-将PCB设计文件导入控制系统,软件自动识别外形轮廓、V-cut线或邮票孔位置,生成切割路径。

2.板材固定与校准

-通过真空吸附台或机械夹具固定PCB,视觉系统检测基准点,调整切割坐标原点。

3.动态切割过程

-铣削式切割:高速主轴(20,000-60,000RPM)带动硬质合金铣刀按路径铣削,适用于FR4、铝基板等材料。

-激光切割:CO₂或紫外激光汽化材料,无接触加工,适合柔性电路板(FPC)或高精度异形切割。

-分板控制:对于多联板,采用逐片分割或微连接点保留技术,避免元件移位。

4.质量检测与输出

-部分设备配备在线检测模块,通过激光测距或光学扫描验证切割尺寸,异常时报警提示。

三、关键技术特点

1.高精度运动控制

-采用线性编码器和伺服电机闭环反馈,重复定位精度<0.02mm,适应0.2mm窄槽切割。

2.智能路径优化

-软件自动优化刀具路径,减少空行程,提升效率;支持螺旋下刀、渐进式切割以保护板材。

3.多工艺兼容性

-通过更换刀具或调整参数,实现轮廓切割、开槽、钻孔等功能,适应多样化的PCB设计需求。

4.人机交互界面

-触摸屏操作,支持参数预设、故障诊断和加工进度可视化,降低操作门槛。

四、应用场景与发展趋势

PCB切割机广泛应用于消费电子、汽车电子、航空航天等领域。随着PCB向高密度、多层化发展,未来设备将更注重超精加工(如5G天线板切割)、自动化集成(联线SMT产线)及环保设计(低能耗、低粉尘)。例如,激光切割技术因无工具磨损、热影响区小的优势,正逐步替代传统机械切割,成为高端PCB加工的主流选择。

通过上述技术协同,PCB切割机实现了从设计文件到成品的快速、精准转换,成为电子制造产业链中不可或缺的关键设备。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

pcb电路板切割机工作原理图

pcb电路板切割机工作原理图

PCB电路板切割机的工作原理图及工作流程详解

一、设备结构组成

1.机械系统

-高精度XY轴运动平台:采用伺服电机+滚珠丝杠传动,重复定位精度±0.01mm

-主轴系统:变频电机驱动,转速范围0-60,000rpm(视刀具类型而定)

-真空吸附台面:分区控制,保持PCB板平整固定

-刀具库:自动换刀装置(高端机型配置)

2.控制系统

-CNC数控单元:基于DSP或ARM处理器

-运动控制卡:实现G代码解析和插补运算

-人机界面:触摸屏操作面板

3.视觉系统(选配)

-CCD摄像头:用于板材定位和Mark点识别

-激光测距仪:检测板材厚度

二、核心工作原理图解析

1.运动控制原理

[伺服驱动器]←PWM信号→[运动控制卡]←EtherCAT→[CNC主控]

↓

[编码器反馈]→[位置闭环控制]

2.切割过程流程图:

文件导入→CAM处理→路径优化→刀具选择→自动对刀→轮廓切割→质量检测

三、详细工作流程

1.前期处理阶段

-Gerber文件解析:将PCB设计文件转换为机器可识别的DXF格式

-路径规划算法:采用蚁群算法优化切割路径,减少空行程

-刀具参数设置:根据材料类型(FR4、铝基板等)自动匹配转速/进给速度

2.加工执行阶段

-自动定位:通过光学识别定位PCB板边或基准孔

-深度控制:Z轴采用压力传感器,实现0.1mm级深度调节

-实时监控:主轴负载检测(异常振动自动停机)

3.切割方式

-铣刀切割:Φ0.8-3.0mm硬质合金铣刀,螺旋下刀方式

-激光切割(高端设备):355nm紫外激光,最小切缝0.05mm

-V-CUT加工:30°专用刀片,保留0.3mm连接筋

四、关键技术参数

1.精度指标

-定位精度:±5μm(激光干涉仪校准)

-重复精度:±10μm

-表面粗糙度:Ra≤1.6μm

2.加工能力

-最大加工尺寸:600×800mm(标准机型)

-板材厚度:0.2-6mm

-最小线宽:0.1mm(激光机型)

五、安全保护机制

1.硬件保护

-光栅防护:响应时间<5ms

-气压检测:刀具冷却系统压力监控

-急停回路:双回路冗余设计

2.软件保护

-防碰撞算法:实时预测刀具轨迹

-过载保护:主轴电流实时监测

-断刀检测:通过负载突变识别

六、维护要点

1.日常保养

-导轨润滑:每周补充锂基润滑脂

-除尘系统:每月清理集尘过滤器

-刀具管理:建立使用寿命台账

2.精度校准

-每月进行球杆仪测试

-每季度激光干涉仪校准

-年度几何精度全面检测

七、技术发展趋势

1.智能化升级

-搭载AI缺陷检测系统(基于深度学习算法)

-自适应加工参数调整(物联网数据采集)

-数字孪生仿真(加工过程虚拟调试)

2.复合加工

-集成3D打印头实现增材制造

-结合AOI检测功能

-5G远程运维支持

该设备通过精密机械传动、数控系统和专用刀具的协同工作,实现PCB板的高效精准切割。现代机型已发展出模块化设计,可根据需求选配激光加工、自动上下料等扩展功能,满足电子产品小型化、高密度化的发展需求。

点击右侧按钮,了解更多激光打标机报价方案。

pcb电路板切割机工作原理是什么

pcb电路板切割机工作原理是什么

PCB电路板切割机工作原理

一、PCB切割机概述

PCB电路板切割机是专门用于印刷电路板(PCB)切割成型的专用设备,在现代电子制造业中扮演着重要角色。随着电子产品向小型化、高密度化发展,对PCB切割精度和效率的要求越来越高。PCB切割机通过精确控制切割路径和深度,能够实现各种复杂形状的PCB板切割,满足不同产品的设计要求。

二、主要工作原理

1.机械结构系统

PCB切割机的核心机械结构包括:

-机架系统:提供稳定的支撑平台,通常采用高刚性材料制成以减少振动

-运动控制系统:由精密导轨、滚珠丝杠和伺服电机组成,实现X、Y、Z三轴精确运动

-主轴系统:安装切割刀具,转速可调以适应不同材料

-工作台:用于固定PCB板,通常配备真空吸附系统确保板材稳固

2.切割过程原理

PCB切割机的工作流程可分为以下几个步骤:

(1)文件导入:将设计好的PCBGerber文件或CAD图纸导入切割机控制系统

(2)路径规划:软件自动或人工设定最优切割路径,考虑切割顺序、刀具补偿等因素

(3)板材固定:通过机械夹具或真空吸附将PCB板牢固固定在工作台上

(4)刀具选择:根据板材厚度和材料特性选择合适的切割刀具

(5)参数设置:设定主轴转速、进给速度、切割深度等工艺参数

(6)执行切割:控制系统驱动各轴按预定路径运动,同时主轴带动刀具旋转完成切割

(7)质量检测:部分高端设备配备视觉系统进行切割后质量检查

三、关键技术要素

1.精密运动控制

PCB切割精度通常要求在±0.02mm以内,这依赖于:

-高分辨率编码器反馈

-精密伺服驱动系统

-运动控制算法的优化

-机械传动部件的反向间隙补偿

2.刀具技术

切割刀具的选择直接影响切割质量和效率:

-硬质合金刀具:适用于大多数FR4材料

-金刚石涂层刀具:用于高耐磨要求的长期加工

-特殊几何形状:如双刃设计可提高排屑能力

3.控制系统

现代PCB切割机多采用CNC数控系统,具有以下特点:

-支持多种文件格式输入

-具备刀具路径优化功能

-可实现三维切割控制

-带有工艺参数数据库

4.除尘与冷却

为防止切割过程中产生的粉尘影响设备寿命和切割质量:

-配备高效吸尘系统

-部分设备采用水冷或气冷方式降温

-关键部件采用密封设计

四、技术发展趋势

1.智能化发展:引入AI算法优化切割路径,自动识别板材特性调整参数

2.复合化加工:集成钻孔、铣边、V-cut等多种功能于一体

3.绿色制造:降低能耗,提高材料利用率,减少废弃物

4.高精度化:纳米级定位精度满足微电子制造需求

5.自动化集成:与上下料机械手、AGV等设备组成柔性生产线

五、应用领域

PCB切割机广泛应用于:

-消费电子产品制造

-汽车电子

-航空航天电子设备

-通信设备

-医疗电子设备

随着5G、物联网等新技术的发展,PCB切割技术将持续创新,为电子制造业提供更高效、更精确的加工解决方案。

点击右侧按钮,了解更多激光打标机报价方案。

pcb线路板切割机

pcb线路板切割机

切割的文明:PCB线路板切割机与现代技术文明的隐秘对话

在深圳华强北电子市场的某个角落,一台全自动PCB切割机正以0.01毫米的精度切割着电路板。这个看似普通的工业场景,实则暗藏着现代技术文明的深层密码。PCB线路板切割机不仅是电子制造业的工具,更是人类技术演进史的微型标本,它折射出工业化进程中精度革命如何重塑我们的物质世界。

一、精度革命的技术谱系

PCB切割机的进化轨迹勾勒出一条清晰的精度跃迁曲线。从早期机械式冲床的±0.1毫米公差,到现代激光切割机达到的±0.002毫米精度,这个跨越相当于从石器时代打磨技术跃升至纳米级制造。德国LPKF激光系统采用的355nm紫外激光,能在不产生热影响区的情况下切割FR-4基板,这种冷加工技术使得最小切缝宽度控制在25微米以内,比人类头发直径还要纤细。

在苏州某军工企业的无尘车间里,配备视觉定位系统的数控切割机正在处理高频微波板。机器通过CCD相机捕捉板面MARK点,自动补偿材料形变导致的误差,这种自适应能力使定位精度达到惊人的±5微米。日本DISCO公司研发的隐形切割技术(StealthDicing)更突破物理接触限制,用聚焦激光在材料内部形成改质层,实现晶圆级切割精度,这种技术正在向PCB领域渗透。

二、材料科学的交响乐章

面对5G时代高频高速基板的挑战,PCB切割机演变为材料科学家的工作台。当美国罗杰斯公司的RO3003高频板材进入切割区时,传统的机械刀具会产生分层问题,而采用皮秒激光发生器配合氮气保护装置,既能保证10μm/s的切割速度,又可避免陶瓷填料崩边。这种材料-工艺的精准匹配,犹如小提琴手与琴弓的默契配合。

在HDI板加工领域,日本三菱电机开发的超短脉冲激光系统展现了惊人的适应性。面对12层任意互连的盲埋孔结构,系统能自动识别铜箔与树脂的界面,动态调整脉冲能量:切割铜层时采用6μJ高能量,切换到介质层则降至1.5μJ。这种材料感知能力使加工良品率从85%提升至99.6%,相当于为每块电路板节省了2.7美元的隐形成本。

三、数字孪生的未来图景

深圳博特精密的智能工厂里,数字孪生技术正在重构PCB切割范式。通过虚拟机床与物理设备的实时镜像,工程师在云端预演切割路径时,AI算法已提前预警了0.3mm拼板间隙可能导致的板材抖动。这种预测性维护将设备非计划停机时间缩短了73%,相当于每年为中型PCB厂节省387小时产能。

更革命性的变化发生在工艺链整合领域。以色列奥宝科技推出的InPrinta系统将切割工序前移至设计阶段,当EDA软件完成布线时,切割机的运动轨迹已自动生成并完成仿真验证。这种设计-制造一体化模式,使样品交付周期从传统72小时压缩到9小时,新产品研发迭代速度呈现指数级提升。

从精密机械到智能系统,PCB切割机的进化史实质是工业化进程的微观缩影。在这个由碳化钨刀具与飞秒激光构成的精密世界里,人类正以微米级的控制力重塑物质形态。当每块电路板以原子级平整的切口嵌入智能设备时,这些看不见的精密切口,正在悄然定义着数字时代的文明形态。或许未来考古学家会像我们今天研究石器时代的燧石工具那样,通过分析PCB切痕的微观特征,来破译21世纪的技术密码。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。