商标模切机精度等级

商标模切机精度等级及其重要性分析

商标模切机精度等级及其重要性分析

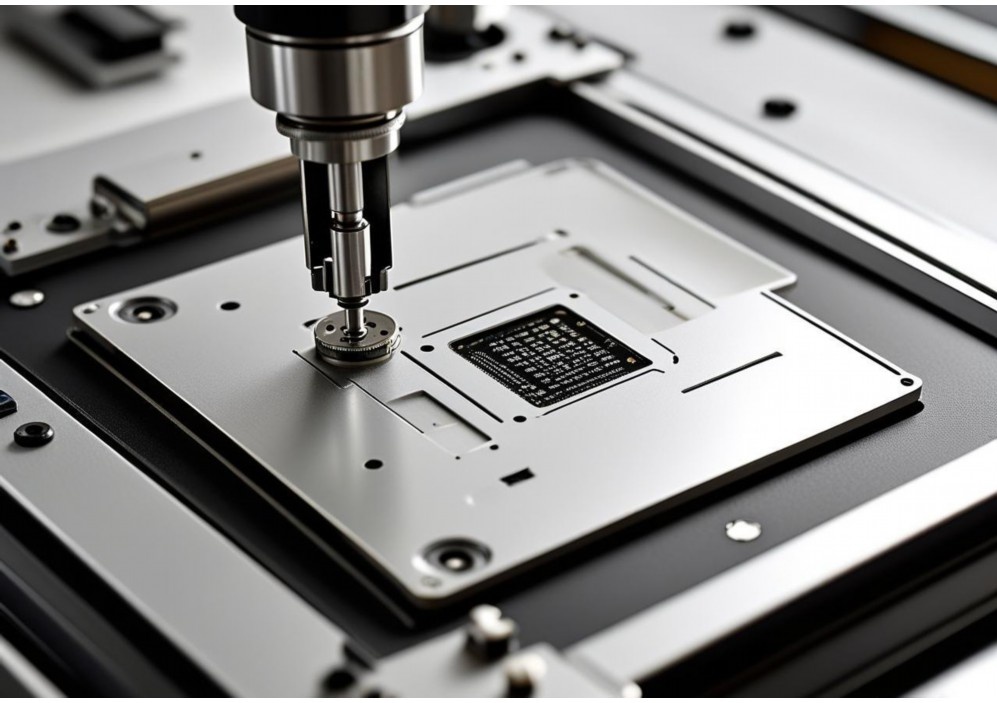

商标模切机是包装印刷行业中的关键设备,主要用于商标、标签、不干胶等材料的精密模切加工。其精度等级直接决定了成品的质量、生产效率及材料利用率。本文将从精度等级的定义、分类标准、影响因素以及提升方法等方面,详细探讨商标模切机的精度等级问题。

一、精度等级的定义与分类

商标模切机的精度等级通常指设备在模切过程中对材料定位、切割尺寸、边缘平整度等参数的精确控制能力。根据行业标准,模切机精度可分为以下等级:

1. 普通级(±0.1mm~±0.2mm)

适用于对精度要求不高的普通标签或包装材料,如简单的纸盒、不干胶标签等。

2. 精密级(±0.05mm~±0.1mm)

适用于电子标签、医药标签等对尺寸要求较高的产品。

3. 高精密级(±0.02mm~±0.05mm)

主要用于高端电子产品(如手机标签)、防伪商标等需要极高精度的领域。

二、影响模切机精度的关键因素

1. 机械结构设计

– 设备的刚性、导轨类型(如直线导轨或滚珠导轨)、传动系统(伺服电机 vs 步进电机)直接影响重复定位精度。

– 模切平台的稳定性(如铸铁平台或钢结构)可减少振动带来的误差。

2. 控制系统

– 高精度伺服系统和编码器能实现微米级运动控制。

– 软件算法(如动态补偿技术)可修正机械误差。

3. 刀具与材料适配性

– 刀模的材质(如钨钢刀 vs 普通钢刀)和刃口锋利度影响切割边缘质量。

– 不同材料(如薄膜、纸张、金属箔)需调整压力与速度参数。

4. 环境因素

– 温度、湿度变化可能导致材料伸缩或机械部件形变。

三、提升精度的技术手段

1. 采用闭环控制系统

通过实时反馈调节模切位置,减少累积误差。

2. 动态补偿技术

对机械传动中的反向间隙、材料张力波动进行自动补偿。

3. 高精度检测装置

加装CCD视觉定位系统,实现材料边缘的精准对位(可达±0.01mm)。

4. 定期维护与校准

包括导轨润滑、皮带张力调整、刀具更换等。

四、精度等级与行业应用案例

– 普通级应用:食品包装标签,允许少量误差。

– 精密级应用:汽车零部件标签,需耐受高温且尺寸稳定。

– 高精密级应用:柔性电路板(FPC)模切,误差需控制在±0.03mm以内。

五、未来发展趋势

随着智能化技术的普及,商标模切机正朝着以下方向发展:

1. AI自适应控制:通过机器学习优化切割参数。

2. 纳米级精度:在半导体标签等领域需求显现。

3. 模块化设计:快速切换不同精度需求的加工模式。

结论

商标模切机的精度等级是衡量设备性能的核心指标,用户需根据产品需求选择匹配的精度级别。未来,随着技术进步,高精度、智能化模切机将成为市场主流,推动包装印刷行业向更高效、更精密的方向发展。

(全文约800字)

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

商标模切机精度等级是多少

商标模切机精度等级是多少

商标模切机精度等级分析

一、商标模切机精度等级概述

商标模切机的精度等级是衡量设备性能的核心指标之一,直接关系到产品质量和生产效率。当前市场上主流商标模切机的精度等级通常在±0.05mm至±0.15mm之间,不同品牌和型号的设备精度有所差异。高精度模切机(±0.05mm以内)主要用于高端包装、电子产品标签等对精度要求极高的领域;中精度模切机(±0.1mm左右)适用于大多数常规商标模切需求;而普通精度模切机(±0.15mm或以上)则多用于对精度要求不高的普通标签生产。

二、影响精度的关键因素

1. 机械结构设计:高刚性机架、精密导轨和优质传动系统是保证精度的基础。采用铸铁或钢板焊接的整体式机架能有效减少振动和变形,而精密滚珠丝杠和直线导轨可确保运动部件的定位精度。

2. 控制系统:现代商标模切机多采用伺服控制系统,高分辨率编码器和先进控制算法可实现微米级定位。部分高端机型还配备闭环控制系统,实时校正位置偏差。

3. 模具质量:精密蚀刻或CNC加工的模切刀版对最终精度有决定性影响。优质模具的刃口精度可达±0.02mm,配合适当的模切压力才能实现精确切割。

4. 材料特性:被模切材料的厚度、弹性模量和纤维方向都会影响实际切割精度。不同材料需要调整模切压力和速度参数以达到最佳效果。

三、精度等级的技术实现

高精度商标模切机通常采用以下技术方案:

1. 多轴联动控制:通过X、Y、θ轴协同运动,实现复杂图形的精确模切。部分设备还配备Z轴压力控制,确保不同厚度材料的一致性。

2. 视觉定位系统:采用CCD摄像头捕捉材料上的标记点,自动校正材料位置偏差,特别适用于卷对卷连续模切工艺。

3. 温度补偿技术:通过温度传感器监测关键部件温度变化,软件自动补偿热变形引起的精度偏差。

4. 振动抑制技术:采用主动减振装置或优化运动曲线,减少高速运转时的机械振动对精度的影响。

四、精度检测与维护

定期精度检测是保证模切机长期稳定运行的关键。常用检测方法包括:

1. 标准测试图形模切:切割特定几何图形(如同心圆、网格线)后测量实际尺寸与设计值的偏差。

2. 激光干涉仪测量:用于检测运动轴的定位精度和重复定位精度。

3. 日常维护要点:定期润滑导轨和轴承,检查传动部件磨损情况,清洁光学传感器,校准控制系统参数等。

五、选择建议

选择商标模切机精度等级时应考虑:

1. 产品精度要求:电子元件标签等需要±0.05mm以内精度,普通商品标签±0.1mm通常足够。

2. 生产批量:大批量生产需要更高精度和稳定性的设备以减少废品率。

3. 投资预算:高精度设备价格通常是普通设备的1.5-2倍,需权衡精度需求与成本。

4. 未来发展:考虑产品升级可能性,适当预留精度余量。

随着智能制造技术的发展,现代商标模切机正朝着更高精度、更高效率和更智能化的方向发展,未来有望实现±0.02mm以内的超精密模切能力。

点击右侧按钮,了解更多激光打标机报价方案。

商标模切机精度等级划分

商标模切机精度等级划分

商标模切机精度等级划分及其重要性

商标模切机是包装印刷行业中的关键设备,主要用于对不干胶标签、商标、电子产品贴纸等高精度材料进行模切加工。其精度等级直接决定了成品的质量、生产效率及材料利用率。根据行业标准和应用需求,商标模切机的精度通常分为以下几个等级,并需综合考虑机械结构、控制系统和工艺参数的影响。

一、精度等级划分依据

商标模切机的精度等级主要依据以下核心参数划分:

1. 重复定位精度:设备多次模切同一图案时的位置偏差,通常以毫米(mm)或微米(μm)计量。

2. 模切公差:成品与设计尺寸的允许偏差范围。

3. 动态稳定性:高速运行时的振动控制及精度保持能力。

4. 套准精度:多色印刷后模切的对位准确性。

二、常见精度等级分类

1. 普通级(±0.1mm~±0.2mm)

– 适用场景:对精度要求不高的普通标签、包装盒等。

– 特点:机械结构简单,采用传统伺服系统,成本较低,适合大批量低附加值产品。

2. 精密级(±0.05mm~±0.1mm)

– 适用场景:电子产品标签、医药包装等中等精度需求。

– 特点:配备高刚性导轨、精密伺服电机,部分机型加入光栅尺反馈系统,动态误差控制能力较强。

3. 高精密级(±0.02mm~±0.05mm)

– 适用场景:高端电子元件贴纸、防伪商标等。

– 特点:采用直线电机驱动、闭环控制系统,温度补偿技术,确保高速下仍保持稳定性。

4. 超精密级(±0.01mm以内)

– 适用场景:微型电子器件(如芯片标签)、医疗植入物标识等。

– 特点:需恒温环境运行,搭配纳米级运动控制模块和实时纠偏系统,设备造价高昂。

三、影响精度的关键因素

1. 机械结构

– 高精度导轨、滚珠丝杠或直线电机可减少传动误差。

– 机身材料(如铸铁或聚合物混凝土)需具备高抗震性和热稳定性。

2. 控制系统

– 伺服驱动系统的分辨率(如24位编码器)直接影响定位精度。

– 软件算法(如PID自适应调节)可补偿动态误差。

3. 刀具与材料适配性

– 模切刀的硬度、刃角需匹配材料厚度(如PET薄膜与纸张差异显著)。

– 压力控制系统(气动或液压)需保证压力均匀性。

4. 环境与维护

– 温度波动(±1℃内)和湿度控制可减少材料伸缩影响。

– 定期校准导轨、清洁光学传感器是维持精度的必要措施。

四、精度选择的经济性考量

– 成本平衡:超精密设备价格可能是普通级的3~5倍,需根据产品附加值决策。

– ROI分析:高精度设备可降低废品率(如从5%降至0.5%),长期看可能更经济。

– 柔性生产需求:多品种小批量生产更依赖高精度设备的快速换模和自适应能力。

五、行业发展趋势

1. 智能化升级:通过AI视觉检测实时修正模切路径,如检测到材料拉伸后自动调整参数。

2. 模块化设计:用户可根据需求更换精度模块(如从±0.1mm升级至±0.03mm)。

3. 绿色精密:低能耗驱动系统(如磁悬浮技术)在保证精度同时减少碳排放。

结语

商标模切机的精度等级划分是技术性与经济性的综合决策。随着终端产品向微型化、个性化发展,超精密模切技术将成为行业竞争的核心壁垒。企业需结合自身产品定位,选择匹配的精度方案,同时关注技术创新带来的精度突破与成本优化。

点击右侧按钮,了解更多激光打标机报价方案。

商标模切机精度等级要求

商标模切机精度等级要求

商标模切机精度等级要求

商标模切机是包装印刷行业中的关键设备,其精度直接决定了商标、标签等产品的切割质量和生产效率。随着市场对高精度、高一致性产品的需求日益增长,模切机的精度等级要求成为设备选型和技术评估的核心指标。本文将从机械结构、控制系统、材料适配性和环境因素四个方面,详细分析商标模切机的精度等级要求。

一、机械结构精度要求

1. 传动系统精度

模切机的传动系统(如伺服电机、滚珠丝杠、齿轮组)需达到微米级重复定位精度(±0.01mm)。高精度直线导轨和低背隙齿轮可减少运动过程中的抖动,确保刀模与材料的对位准确性。例如,高端机型通常采用瑞士或日本品牌的精密导轨,配合闭环控制系统实现动态补偿。

2. 平台稳定性

工作平台的平面度误差需控制在0.02mm/m²以内,采用铸铁或合金钢材质以降低热变形影响。多工位机型需额外保证各工位间的平行度(≤0.03mm),避免因平台倾斜导致模切深度不均。

3. 刀模适配性

设备需支持激光刀模、腐蚀刀模等多种类型,刀模安装座的公差应≤±0.005mm。采用液压或气动夹紧系统,确保刀模在高速运行中无位移。

二、控制系统精度要求

1. 运动控制算法

需配备高性能PLC或专用运动控制器,支持前瞻插补(Look-ahead)功能,在300次/分钟的高速模切下仍能保持±0.02mm的定位精度。例如,德国倍福(Beckhoff)的TwinCAT系统常被用于此类高动态响应场景。

2. 视觉对位系统

对于多层材料或透明薄膜模切,需集成CCD视觉定位(分辨率≥5μm),通过图案识别自动校正偏差。系统响应时间应<10ms,对位精度达±0.03mm。

3. 压力控制

模切压力波动需稳定在±0.5%FS(满量程)以内,采用伺服液压系统或电子压力反馈装置,避免因压力不均导致的毛边或切穿缺陷。

三、材料适配性精度要求

1. 材料张力控制

针对薄膜、不干胶等柔性材料,放卷/收卷张力控制精度需达±0.1N,配备超声波或激光测厚仪实时监测材料厚度变化(精度±1μm),动态调整模切参数。

2. 温湿度补偿

材料热膨胀系数(如PET薄膜约17μm/m·℃)需纳入精度计算,设备应内置环境传感器,自动补偿温湿度引起的尺寸变化(补偿精度±0.01mm)。

四、环境与维护要求

1. 振动与隔震

设备基础振动频率需远离模切机工作频率(通常20-50Hz),采用主动气垫隔震系统,将外部振动干扰抑制在0.5μm以下。

2. 定期校准

根据ISO 9001标准,关键部件(如导轨、编码器)需每500小时进行激光干涉仪校准,长期精度漂移应<0.005mm/年。

五、行业标准与分级

– 普通级:精度±0.1mm,适用于纸制品等低要求场景。

– 精密级:精度±0.05mm(如BOBST SP 104-E),满足医药标签需求。

– 超精密级:精度±0.02mm(如日本三菱MK系列),用于电子元件绝缘膜等高端领域。

结论

高精度商标模切机的实现需要机械、控制、材料的协同优化。用户应根据产品公差要求(通常为模切精度的3-5倍)选择适当等级设备,同时注重日常维护与校准。未来,随着直线电机、AI实时补偿等技术的应用,模切精度有望突破±0.005mm的极限。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。