玻璃激光钻孔机使用方法

玻璃激光钻孔机使用方法指南

玻璃激光钻孔机使用方法指南

一、设备简介

玻璃激光钻孔机是一种利用高能量激光束对玻璃材料进行精密钻孔的专用设备。该设备采用先进的激光技术,能够实现高精度、高效率的玻璃钻孔加工,广泛应用于电子、光学、建筑装饰等领域。

二、操作前准备

1.设备检查

-检查激光发生器、冷却系统、光学系统是否正常

-确认设备电源连接稳定,接地良好

-检查气体供应系统(如使用辅助气体)

2.材料准备

-选择适合激光加工的玻璃材料

-清洁玻璃表面,去除灰尘和油污

-根据加工要求确定玻璃固定方式

3.参数设置

-根据玻璃类型和厚度预设激光功率、频率等参数

-设置钻孔直径、深度等加工参数

-输入加工路径或选择预设加工模式

三、操作流程

1.开机程序

-打开主电源开关

-启动冷却系统(水冷或风冷)

-开启激光发生器,进行预热(约10-15分钟)

2.工件定位

-将玻璃工件固定在加工平台上

-使用CCD视觉系统或机械定位确定加工起点

-调整焦距,确保激光焦点位于玻璃表面

3.加工操作

-启动抽风除尘系统

-输入加工参数或调用预设程序

-开始自动加工,观察初始加工效果

-必要时进行参数微调

4.加工监控

-实时观察加工状态

-注意异常声音或气味

-监控冷却系统工作情况

四、安全注意事项

1.激光安全

-切勿直视激光束或反射光

-加工区域必须完全封闭

-操作时佩戴专用激光防护眼镜

2.设备安全

-禁止在设备运行时打开防护罩

-避免金属物体接触光学元件

-定期检查光学镜片清洁度

3.环境安全

-保持工作区域通风良好

-远离易燃易爆物品

-准备灭火设备

五、维护保养

1.日常维护

-加工后清洁工作台和光学元件

-检查并清理排烟系统

-记录设备运行状态

2.定期保养

-每月检查激光器性能

-每季度更换冷却水(水冷系统)

-每年进行全面设备检测

3.故障处理

-出现异常立即停机

-记录故障现象

-联系专业维修人员

六、常见问题解决

1.钻孔不完整

-检查激光功率是否足够

-确认焦距设置正确

-检查玻璃表面清洁度

2.边缘裂纹

-降低激光功率或调整脉冲频率

-增加辅助气体压力

-尝试分层加工

3.加工效率低

-优化加工路径

-检查光学系统是否污染

-确认冷却系统工作正常

七、操作结束

1.关机程序

-先关闭激光输出

-保持冷却系统运行5-10分钟

-最后关闭主电源

2.现场整理

-清理加工废料

-整理工具和材料

-填写设备使用记录

通过遵循以上操作规范,可以确保玻璃激光钻孔机的安全高效使用,延长设备寿命,保证加工质量。操作人员应接受专业培训,熟悉设备特性和安全要求,才能独立操作设备。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

玻璃激光钻孔机使用方法视频

玻璃激光钻孔机使用方法视频

以下是为您整理的玻璃激光钻孔机使用方法视频解说稿(约800字),包含操作步骤、注意事项及维护建议:

玻璃激光钻孔机使用方法视频解说稿

一、设备准备阶段

1.安全防护

-操作前佩戴防激光护目镜、防尘口罩及隔热手套

-确保工作区域通风良好,移除周边易燃物品

2.设备检查

-确认激光发生器冷却液位正常(建议使用去离子水)

-检查导轨清洁度,必要时用无水酒精擦拭

-测试紧急停止按钮功能是否正常

3.材料固定

-使用真空吸附平台固定玻璃(厚度建议3-20mm)

-对于异形玻璃件,需加装硅胶夹具防滑

二、参数设置(关键步骤)

1.激光参数

-常见设置(以5mm浮法玻璃为例):

▶波长:10.6μm(CO2激光器)

▶功率:80-120W(视玻璃材质调整)

▶脉冲频率:5-10kHz

▶焦点位置:玻璃表面下0.2mm

2.运动控制

-钻孔速度:2-5mm/s(速度越慢孔壁越光滑)

-光斑重叠率:≥30%确保钻孔完整

-吹气压力:0.3-0.5MPa(建议使用压缩氮气)

三、加工流程演示

1.对焦操作

-使用红光定位功能确定加工起点

-通过Z轴升降调节焦距(建议先试打标线确认)

2.钻孔模式选择

-单孔加工:输入坐标或视觉定位

-阵列钻孔:设置矩阵参数(如5×5孔,间距10mm)

-异形孔:导入DXF文件进行轮廓切割

3.实时监控

-观察熔渣喷射状态(正常应为均匀雾状)

-异常处理:出现裂纹立即暂停,调整功率/速度

四、质量检测标准

1.孔径公差:±0.05mm(使用针规检测)

2.锥度控制:≤3°(可通过二次修圆改善)

3.崩边检查:显微镜下观察边缘无>0.1mm缺损

五、维护保养要点

1.每日维护

-清理光学镜片(先用气枪吹尘,再用镜片纸蘸乙醇单向擦拭)

-检查导轨润滑脂状态

2.月度保养

-校准激光光路(能量衰减超过15%需更换谐振腔镜片)

-测试水冷机导热性能(温差应≤±1℃)

六、常见故障处理

-穿孔不彻底:增加1-2次环切次数或提高5%功率

-边缘碳化:降低功率同时加大辅助气体流量

-定位偏差:清洁CCD镜头并重新标定坐标系

安全警示

▶严禁在设备运行时直视激光束

▶加工镀膜玻璃需预先确认膜层成分(某些金属膜可能产生有毒蒸气)

▶突发停电后需等待30分钟再重启冷水机

(视频结尾建议展示不同玻璃材料的加工效果对比:钠钙玻璃/石英玻璃/钢化玻璃的钻孔差异)

可根据具体机型补充以下内容:

1.自动对焦系统操作演示

2.除尘设备连接方法

3.工艺参数数据库调取教程

需要进一步扩展某个部分可随时告知。

点击右侧按钮,了解更多激光打标机报价方案。

玻璃激光钻孔机使用方法图解

玻璃激光钻孔机使用方法图解

以下是关于玻璃激光钻孔机使用方法的详细图解说明,共分为八个步骤,约800字:

一、设备准备

1.检查设备

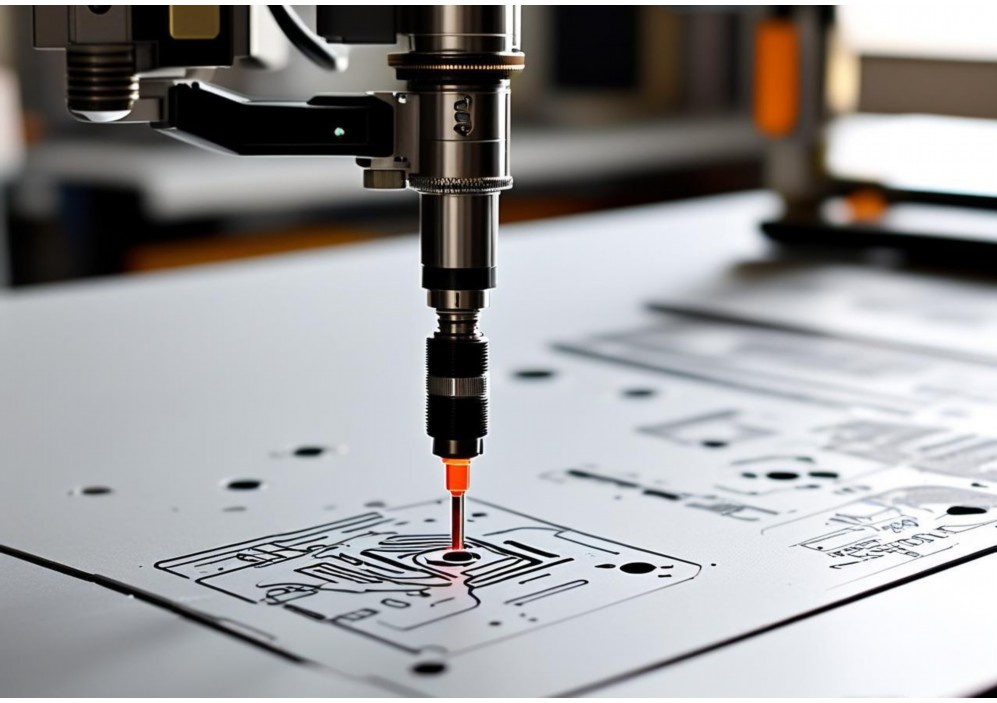

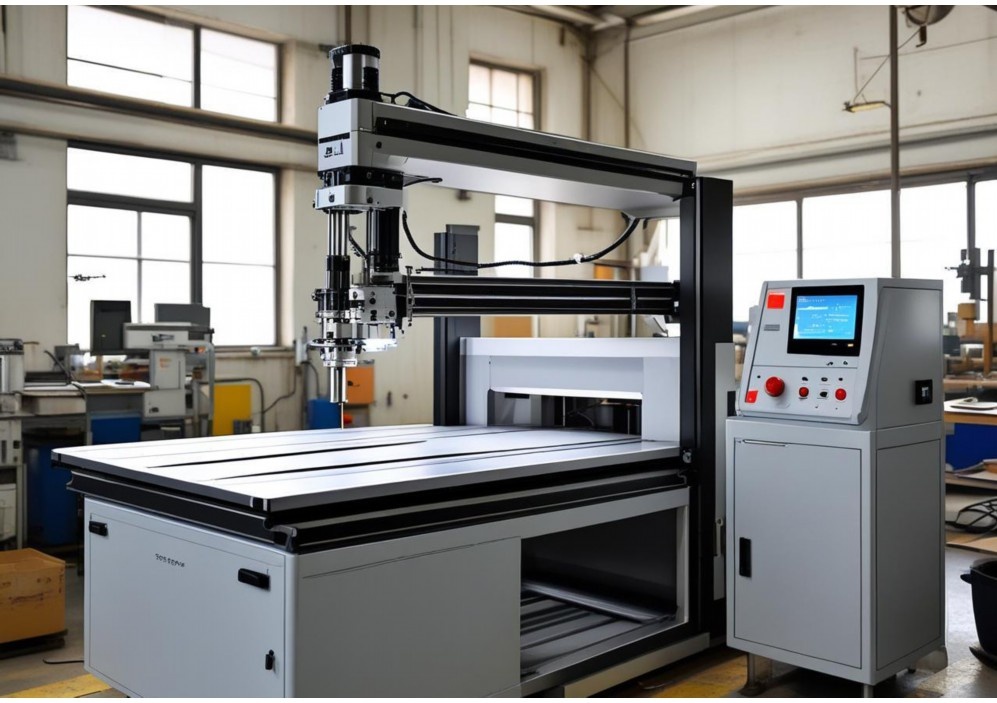

-确认激光发生器、冷却系统、控制面板、导轨等部件无异常(图1)。

-确保工作台面清洁,无杂物遮挡激光路径。

2.安装玻璃材料

-将玻璃平放在工作台,用真空吸盘或夹具固定,避免移位(图2)。

二、参数设置

1.输入钻孔参数

-通过控制面板设置激光功率(通常20-50W)、脉冲频率(5-20kHz)、钻孔速度(100-500mm/s)等(图3)。

-根据玻璃厚度调整焦距(示例:3mm玻璃建议焦距100mm)。

2.选择钻孔模式

-单点钻孔:适用于小孔(孔径0.1-1mm)。

-轮廓切割:用于大孔或异形孔(图4)。

三、对焦与定位

1.激光对焦

-使用红光预览功能,调整Z轴使光斑最小(图5)。

2.坐标定位

-在软件中输入钻孔位置坐标,或通过视觉系统自动识别标记点(图6)。

四、试钻与调整

1.试钻测试

-在玻璃边缘或废料区试钻1-2个孔,检查孔壁光滑度(图7)。

2.参数优化

-若出现裂纹或毛刺,降低功率或提高脉冲频率(图8)。

五、正式钻孔

1.启动加工

-确认参数后,启动自动加工程序(图9)。

2.实时监控

-观察冷却系统是否正常(水温≤25℃),防止激光头过热(图10)。

六、质量检查

1.孔径测量

-使用卡尺或显微镜检测孔径是否符合要求(图11)。

2.缺陷排查

-检查孔边缘是否无崩边、裂纹(图12)。

七、清洁与维护

1.清理残渣

-用气枪吹净玻璃碎屑,避免划伤表面(图13)。

2.设备保养

-定期清洁光学镜片(每周1次),检查导轨润滑(图14)。

八、安全注意事项

-防护措施

-操作时佩戴护目镜(波长1064nm专用),避免直视激光。

-紧急处理

-遇设备异常时,立即按下急停按钮(图15)。

通过以上步骤,可高效完成玻璃激光钻孔。实际操作中需根据设备型号和材料特性微调参数。建议保存每次加工的日志以供后续优化。

点击右侧按钮,了解更多激光打标机报价方案。

玻璃激光打孔机设备

玻璃激光打孔机设备

玻璃激光打孔机设备:当技术之光穿透物质之固

在微米级精度决定产品生死的工业世界,玻璃激光打孔机正以”光之利刃”重塑现代制造业的边界。这种将光子能量转化为物质重构能力的高端装备,正在新能源汽车电池模组、半导体封装、消费电子等领域的精密加工中扮演关键角色。从实验室的突破到产业化的成熟,玻璃激光打孔技术完成了从工具到工艺标准的进化,其发展轨迹折射出制造业向精密化、智能化转型的深层逻辑。

一、技术原理的颠覆性突破

传统机械钻孔面临的微观裂纹、热影响区等难题,在超快激光技术面前迎刃而解。皮秒/飞秒激光器通过将能量压缩在万亿分之一秒内释放,产生10^14W/cm²的峰值功率密度,使玻璃材料瞬间发生非线性吸收效应。这种”冷加工”机制使得聚焦光斑直径可控制在15μm以内,锥度角小于1°,边缘崩边控制在5μm级。德国某实验室最新研究表明,采用波长调谐的紫外激光配合自适应光学系统,可在0.8mm厚硼硅酸盐玻璃上实现直径20μm的通孔加工,锥度误差不超过0.5°。

脉冲控制技术的进步更带来质的飞跃。现代激光打孔机采用脉冲串调制技术(BurstMode),将单个宏脉冲分解为能量可调的微脉冲序列。这种”能量分步释放”策略使加工效率提升300%的同时,热累积降低70%。某日本设备商开发的环形光斑调制系统,通过实时调节光束空间能量分布,在加工异形孔时可使侧壁粗糙度控制在Ra0.2μm以下。

二、系统架构的工程化创新

高端玻璃激光打孔机的机械平台正在突破传统运动学极限。直线电机驱动的XYZ平台搭配纳米级光栅尺,实现定位精度±1μm/100mm的跨越。瑞士某品牌的磁悬浮运动系统,利用洛伦兹力原理实现无摩擦运动,在加工500×500mm面板时仍能保持0.5μm的重复定位精度。这种结构设计使得设备在保持200mm/s加工速度时,动态误差不超过±2μm。

智能监测系统的引入构建了闭环加工生态。共焦位移传感器以50kHz采样率实时监测孔深,配合机器学习算法动态调整激光参数。某中国厂商开发的视觉引导系统,采用7轴机器人搭载12MP高速相机,实现玻璃基板位置的自动补偿,将加工对位时间从传统15分钟压缩至30秒。这种”感知-决策-执行”的闭环控制,使设备CPK值稳定维持在1.67以上。

三、应用场景的产业革命

在新能源汽车领域,激光打孔技术正重塑动力电池制造范式。对于厚度0.5-1.2mm的电池隔膜陶瓷涂层玻璃,采用绿激光双光束协同加工,可在保持孔径公差±3μm的前提下,实现每秒200孔的加工速率。某动力电池巨头应用该技术后,极片良品率从88%提升至99.6%,年节省成本超2亿元。

微型光学元件加工则展现出更极致的精度要求。AR眼镜波导片上的微孔阵列要求孔径20±0.5μm,位置精度±0.3μm。采用相位板整形结合振镜扫描的解决方案,使加工效率达到传统光刻工艺的5倍。某台湾制造商引入该技术后,月产能从3000片跃升至20000片,良率维持在99.2%以上。

从超薄显示玻璃的异形切割,到MEMS传感器微流道的三维成型,玻璃激光打孔机正在重新定义精密制造的边界。随着超快激光器成本以每年15%的速度下降,这项技术正从高端制造向中端市场渗透。未来五年,集成量子传感、数字孪生等技术的下一代设备,或将实现”加工即检测”的终极目标,届时纳米级的加工精度将成为制造业的新基准。在这场光与物质的对话中,人类正用最纯粹的能量形式,书写着微观制造的新篇章。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。