工业打标机工作流程详解

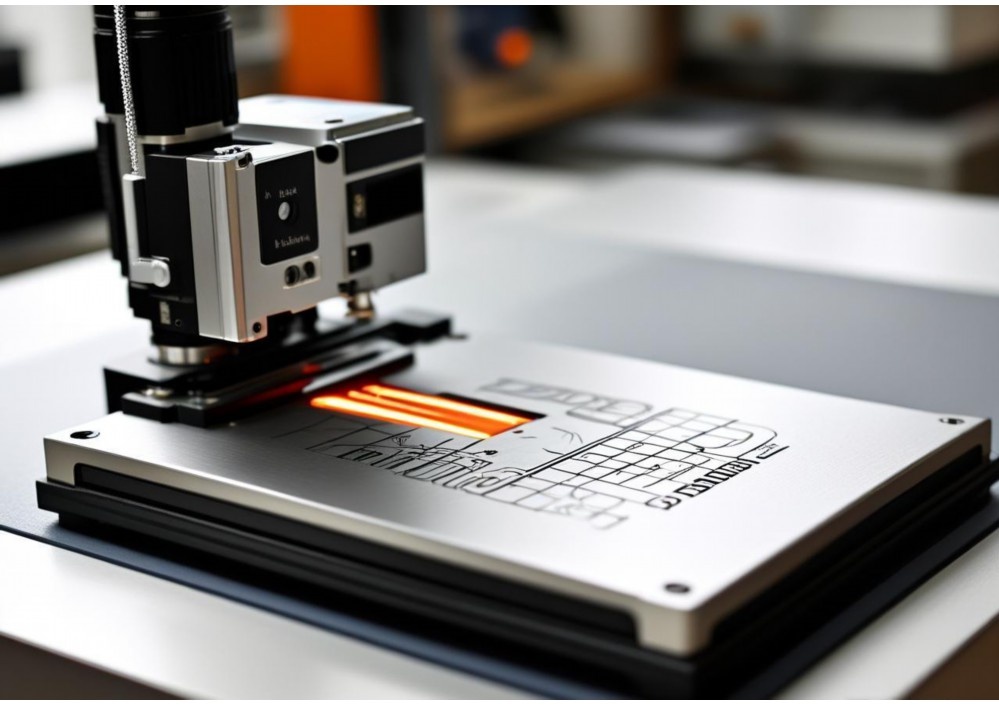

工业打标机作为现代制造业的核心设备之一,其精准高效的标记能力广泛应用于汽车、电子、医疗器械等领域。本文将系统解析激光打标机的标准化工作流程及关键技术要点,帮助用户深度掌握设备操作逻辑。

工业打标机作为现代制造业的核心设备之一,其精准高效的标记能力广泛应用于汽车、电子、医疗器械等领域。本文将系统解析激光打标机的标准化工作流程及关键技术要点,帮助用户深度掌握设备操作逻辑。

一、设备准备阶段

1. 硬件配置检查

– 确认激光发生器(光纤/CO₂/紫外)与待加工材料匹配度

– 冷却系统循环检测:水冷设备需保持15-25℃恒温状态

– 光学组件清洁:使用专业无尘布配合乙醇清洁扩束镜、振镜等核心部件

2. 软件系统初始化

– CAM模块参数预载:导入企业标准化的工艺参数数据库

– 坐标系统校准:通过十字定位仪实现0.005mm级精度校准

– 安全联锁测试:验证光闸、急停开关等安全装置的响应时效

二、工艺设计流程

1. 图形预处理

– 矢量文件转换:将CAD图纸转换为PLT或DXF格式时保持0.01mm公差

– 路径优化算法:采用蚁群算法实现复杂图案的最短加工路径规划

– 热影响区补偿:针对不锈钢等材料预设0.1-0.3mm的形变补偿值

2. 参数矩阵构建

– 功率密度控制:根据材料反射率设定50-90%的功率梯度

– 频率优化:铝合金建议20-50kHz,塑料材质采用80-100kHz

– 扫描速度调节:精密零件控制在500-800mm/s,批量生产可提升至1500mm/s

三、加工执行阶段

1. 动态对焦系统

– Z轴自动补偿:通过CCD视觉系统实现±0.05mm的实时焦距修正

– 曲面自适应:曲率半径检测模块自动调整光路入射角度

2. 实时监控系统

– 热成像监控:检测加工区温度波动,超出设定值自动暂停

– 等离子体光谱分析:通过特征谱线实时判断标记深度一致性

– 振镜校正:每完成1000次扫描后自动执行0.001°级精度校准

四、质量保障体系

1. AOI自动检测

– 采用2000万像素工业相机进行微米级尺寸测量

– OCR识别系统实现99.98%的字符识别准确率

– 缺陷分类算法:准确区分氧化不匀、烧蚀过度等12类常见缺陷

2. 数据追溯系统

– 加工参数区块链存储:每个标记点记录128位特征码

– 过程数据云端同步:存储频率达到10ms/次

– SPC过程控制:自动生成CpK过程能力分析报告

五、维护保养规范

1. 周期性维护

– 每月检查激光器输出功率衰减(阈值≤5%)

– 季度性更换光学窗口片(透光率低于90%时强制更换)

– 年度导轨润滑:使用NLGI 2级锂基润滑脂

2. 故障预警机制

– 振动传感器监测异常频谱(预警阈值设定在4.5mm/s²)

– 功率稳定性监控(波动超过±2%触发报警)

– 冷却液电导率检测(超过50μS/cm启动过滤程序)

随着工业4.0技术的发展,现代打标机已集成数字孪生和预测性维护功能。操作人员需掌握MES系统对接、工艺参数深度学习优化等新技能。建议企业建立包括QFD质量功能展开、FMEA失效模式分析在内的完整工艺管理体系,确保标记作业达到IATF 16949等国际标准要求。定期进行设备能力验证(CMK≥1.67),可有效提升产品追溯系统的可靠性。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

工业打标机工作流程详解图

工业打标机工作流程详解图

工业打标机工作流程详解图

工业打标机作为现代制造业的核心设备之一,其工作流程融合了数字化控制与精密加工技术。以下是针对激光打标机(主流类型)的标准化工作流程分解,适用于金属、塑料、陶瓷等多种材料的标记加工。

一、系统架构示意图

(文字模拟图示)

[控制系统] → [光学系统] → [冷却系统]

↓ ↓ ↓

[计算机软件] → [振镜+聚焦镜] → [冷水机组]

↓ ↓

[参数设置界面] → [工件表面]

二、标准化作业流程

1. 数字化预处理阶段

– 文件导入:支持AI/CDR/DXF等矢量文件格式,自动识别轮廓路径

– 图形编辑:通过CAM软件进行点阵/矢量转换,优化转角平滑度

– 坐标定位:CCD视觉系统自动捕捉工件基准点,精度达±0.01mm

2. 参数配置模块

– 材料数据库:预置300+种材料参数组合(功率/频率/速度)

– 动态参数匹配:

金属类:1064nm波长,80-100W功率,扫描速度2000mm/s

塑料类:10.6μm波长,20-30W功率,填充间距0.02mm

– 多层打标设置:深度控制通过多通道功率调节(3-5次分层扫描)

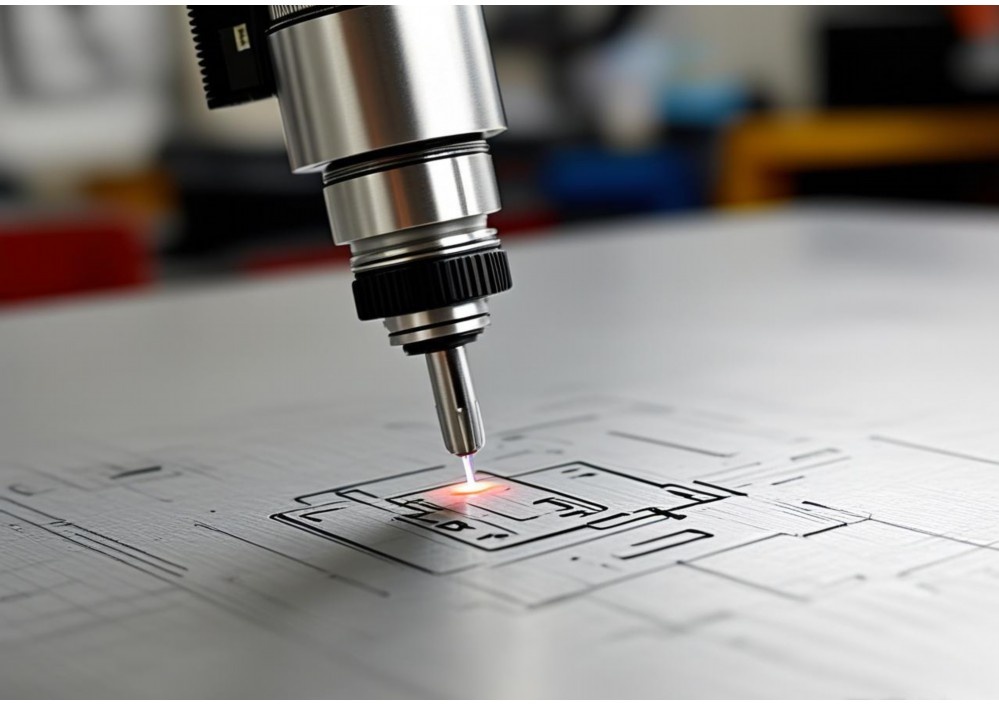

3. 物理加工过程

– 光束调制:Q开关控制脉宽(10-200ns),实现冷/热加工切换

– 振镜运动:X-Y轴数字振镜,最大偏转角度±20°,重复精度0.001°

– 实时监控:集成红外测温与CCD视觉反馈系统

4. 后处理检测环节

– 自动清洁:压缩空气除尘(0.6-0.8MPa压力)

– AOI检测:500万像素工业相机进行OCR识别

– 数据追溯:二维码绑定加工参数存档

三、关键工艺控制点

1. 聚焦控制:

– 使用f-theta透镜,焦深范围±2mm

– 自动对焦系统补偿工件平面度误差

2. 能量密度计算:

公式:E = P/(v×d)

(E-能量密度 J/cm²,P-激光功率W,v-扫描速度cm/s,d-光斑直径cm)

3. 防伪工艺:

– 微结构加工(深度<10μm) - 灰度打标(256阶调控制) 四、行业应用矩阵 │ 行业 │ 典型应用 │ 工艺特点 │ │─────────┼─────────────┼───────────────────│ │ 汽车制造 │ VIN码/零部件追溯 │ 耐高温(800℃)深度标记 │ │ 电子元件 │ 微米级二维码 │ 0.1mm线宽控制技术 │ │ 医疗器械 │ 生物兼容性标记 │ 非接触式无菌加工 │ │ 航空航天 │ 钛合金部件标识 │ 应力控制(<5MPa)加工 │ 五、智能升级方向 1. 物联网集成:通过OPC UA协议接入MES系统 2. 自适应加工:机器学习算法实时优化参数 3. 能量监控:功率传感器±1%测量精度 六、维护保养周期 - 每日:光路镜片清洁(无水乙醇擦拭) - 每月:振镜轴承润滑(专用阻尼脂) - 每季度:激光器光路校准(能量测试仪检测) 本流程遵循ISO 9013:2017标记深度标准,适用于大多数工业场景。操作人员需通过专业培训并取得激光安全操作认证(Class 4激光设备资质)。现代智能打标系统通过集成上述模块,可将综合加工效率提升40%以上,同时降低能耗约25%。

点击右侧按钮,了解更多激光打标机报价方案。

工业打标机工作流程详解视频

工业打标机工作流程详解视频

以下是为工业打标机工作流程设计的视频脚本框架(约800字),包含技术要点与视觉呈现建议,供参考:

《工业打标机工作全流程解析》视频脚本

[开场画面:高速生产线上的打标机特写,金属部件精准刻印LOGO]

旁白: “在现代智能制造中,工业打标机如同产品的’身份证打印机’。今天我们将深入解析它的核心技术流程。”

一、设备构成(时长:1分钟)

[动画分解设备结构]

核心组件:

1. 控制系统:工控机/触摸屏(镜头特写HMI界面)

2. 打标头:激光器/气动针头/喷墨模块(对比展示三种类型)

3. 定位系统:高精度导轨+伺服电机(慢动作演示微米级移动)

4. 辅助单元:冷却系统(激光机型)、气泵(气动机型)、油墨循环(喷墨机型)

[实拍镜头] 工程师安装不同打标头的快速切换过程,突出模块化设计优势。

二、标准工作流程(时长:3分钟)

Step1 文件导入与参数设定

– 展示CAD图纸/DXF文件导入过程

– 关键参数设定:深度(0.01-0.5mm)/速度(200-5000mm/s)/功率(20W-100W激光)

– 安全提示:材料数据库匹配(金属/塑料参数预设)

Step2 精确定位

– CCD视觉定位演示(画面放大十字线对齐过程)

– 治具快速装夹技术(磁吸/真空吸附对比)

Step3 打标执行

– 激光型:红外光斑烧蚀过程(高速摄像机拍摄不锈钢氧化反应)

– 气动型:针头冲击频率演示(300次/秒特写慢放)

– 喷墨型:压电喷头微滴控制(显微镜头展示5pl墨滴)

Step4 质量检测

– AOI光学检测机联动(NG品自动剔除画面)

– 粗糙度仪测量刻痕深度(显示Ra≤6.3μm数据)

[画中画对比] 三种技术打标效果:激光(永久标记)、气动(高对比度)、喷墨(彩色标识)

三、行业应用场景(时长:1分钟)

[场景切换蒙太奇]

– 汽车零部件:VIN码打标(发动机缸体特写)

– 电子行业:PCB板二维码(扫码枪验证演示)

– 医疗器械:UDI码追溯(手术器械消毒前后对比)

– 高端礼品:个性化镌刻(金属笔身刻字过程)

[数据叠加] 行业效率对比:传统丝印(30件/小时)vs 自动打标(800件/小时)

四、智能升级方向(时长:1分钟)

[未来科技感画面]

– 物联网集成:MES系统实时数据交互(大屏显示生产看板)

– AI缺陷预判:热成像监控激光头温度异常

– 数字孪生:虚拟调试减少70%停机时间

[客户证言] 某汽车配件厂长:”引入智能打标系统后,产品追溯效率提升300%”

[结尾:设备全景+企业LOGO渐显]

旁白: “从精密制造到万物互联,工业打标技术持续推动产业升级。点击关注,获取更多智能制造解决方案!”

[二维码弹出] 扫码下载设备参数手册/预约现场演示

制作说明:

1. 视频节奏:采用快节奏剪辑(平均镜头时长3秒),配合科技感BGM

2. 技术可视化:关键数据以动态字幕呈现,复杂流程采用3D剖视动画

3. 多版本适配:可剪辑15s/60s/180s版本适配不同推广场景

此脚本兼顾技术深度与传播性,可根据具体设备型号调整参数细节,建议搭配多语言字幕拓展国际市场。

点击右侧按钮,了解更多激光打标机报价方案。

工业打标机使用方法

工业打标机使用方法

工业打标机使用方法指南

工业打标机是一种广泛应用于金属加工、电子元件、汽车零部件等行业的设备,用于在产品表面刻印永久性标识(如文字、二维码、序列号等)。其类型主要包括气动打标机、激光打标机和电腐蚀打标机等。以下是详细的使用方法与注意事项:

一、使用前的准备工作

1. 设备检查

– 确认电源连接稳定(电压需符合设备要求),气动型设备需检查气压是否达到0.4~0.6MPa。

– 检查打标头、针头或激光模块是否完好,无磨损或污染。

– 确保工作台稳固,避免振动影响精度。

2. 工件处理

– 清洁工件表面油污、锈迹,确保打标区域平整。

– 使用夹具或磁性底座固定工件,防止移动。

3. 软件设置

– 通过计算机连接打标机,使用配套软件(如MarkMaster、EzCad)导入或设计标刻内容,调整字体、尺寸及排版。

– 选择适合的标刻模式(如连续打标、点阵式)。

二、参数设置与校准

1. 参数调整

– 气动打标机:根据材料硬度调节冲击频率(通常为10~50Hz)和针头下压深度(如不锈钢需较高压力)。

– 激光打标机:设置功率(20%~100%)、速度(100~2000mm/s)和频率(20~80kHz),软性材料(如塑料)使用低功率避免烧焦。

– 电腐蚀打标机:调整电流强度(0.5~3A)和打标时间。

2. 定位校准

– 使用设备自带的定位光点或摄像头预览功能,将打标内容与工件实际位置对齐。

– 可先在废料上试打,确认位置和深度无误后再正式操作。

三、操作流程

1. 启动设备

– 开启电源,气动设备需启动空气压缩机。

– 预热激光打标机(约1~3分钟),确保激光器稳定。

2. 执行打标

– 在软件中点击“开始”,观察打标过程是否流畅。

– 连续作业时,间隔10分钟检查一次标记质量,防止设备过热。

3. 完成与检验

– 打标结束后,用酒精布擦拭表面去除碎屑。

– 使用放大镜或检测仪核对标识清晰度、位置是否符合要求。

四、维护与保养

1. 日常维护

– 每日使用后清理打标头残留金属屑或粉尘(激光设备需清洁透镜)。

– 气动型设备需定期排放空气过滤器积水。

2. 定期检查

– 每月检查电缆、气管是否老化,导轨需涂抹润滑油防锈。

– 每季度更换激光器的冷却水(若为水冷型),并校准光路。

3. 耗材更换

– 气动针头每5万次冲击后更换,激光器寿命约2万小时,需按厂家建议维护。

五、安全注意事项

1. 操作安全

– 激光类设备需佩戴专用防护眼镜,避免直视光束。

– 勿在设备运行时调整工件或触碰运动部件。

2. 环境要求

– 保持工作环境通风,激光打标会产生微量烟雾,需配备排风系统。

– 避免在潮湿、多尘环境中使用,以防电路短路。

六、常见问题处理

– 标记模糊:调整压力/功率,或清洁打标头。

– 位置偏移:重新校准夹具或软件坐标。

– 设备无响应:检查数据线连接,重启控制软件。

正确操作与定期维护可大幅延长设备寿命,提升打标效率与精度。不同型号可能存在差异,建议详细阅读说明书并结合厂家培训进行操作。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。