激光清洗机波长选择

激光清洗机波长选择的技术分析

激光清洗机波长选择的技术分析

激光清洗作为一种高效、环保的表面处理技术,其核心参数之一就是激光波长的选择。不同波长的激光与材料相互作用机制各异,直接影响清洗效果、效率及安全性。本文将系统分析激光清洗中波长选择的关键因素。

一、激光波长与材料吸收特性

材料对不同波长激光的吸收率是波长选择的首要考量。金属材料通常对短波长(如紫外波段)吸收率较高,而许多有机污染物在近红外区域有特征吸收峰。例如:

-紫外激光(266nm/355nm):适合去除氧化物和有机涂层,因其光子能量高,可直接破坏化学键

-可见光激光(532nm):对彩色污染物有选择性去除优势

-近红外激光(1064nm):金属材料吸收较好,热影响区相对较大

二、常见激光器波长选项比较

工业激光清洗机主要采用以下几种波长:

1.1064nm(Nd:YAG激光器)

-优点:技术成熟,功率高,成本相对较低

-缺点:热效应明显,可能损伤基材

-适用场景:大型金属件除锈、除漆

2.532nm(倍频Nd:YAG)

-优点:对彩色材料吸收好,精度较高

-缺点:功率密度较低,转换效率低

-适用场景:精密电子元件清洗

3.355nm(三倍频Nd:YAG)

-优点:冷加工特性,热影响区小

-缺点:系统复杂,维护成本高

-适用场景:半导体晶圆清洗

4.10.6μm(CO₂激光)

-优点:对有机物去除效率高

-缺点:金属吸收率低,设备体积大

-适用场景:高分子材料表面处理

三、波长选择的工程考量因素

1.基材特性:金属/非金属、热敏感性、表面粗糙度

2.污染物性质:有机物/无机物、厚度、与基材结合力

3.工艺要求:清洗速度、表面粗糙度变化允许范围

4.安全规范:不同波长的眼睛安全等级差异显著

5.经济性:设备投资、维护成本、能耗比较

四、多波长复合清洗技术

先进清洗系统开始采用多波长协同工作模式:

-紫外+红外组合:紫外光分解表面有机物,红外光去除松散颗粒

-脉冲+连续组合:不同波长脉冲序列优化清洗过程

-波长扫描技术:自动匹配污染物吸收峰

五、未来发展趋势

1.可调谐激光器:实现波长动态调整

2.超短脉冲激光:减少热影响的同时提高清洗效率

3.智能波长选择系统:基于AI的实时波长优化

4.新型激光源开发:如光纤激光器的波长扩展

结语

激光波长的选择需要综合材料特性、工艺要求和经济效益进行系统评估。随着激光技术的发展,波长选择将更加精准化、智能化,推动激光清洗技术在航空航天、文物保护、电子制造等领域的更广泛应用。未来可能出现自适应波长激光清洗系统,能够根据实时检测的污染物特性自动调节最佳工作波长。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

激光清洗机波长选择多少合适

激光清洗机波长选择多少合适

激光清洗机波长选择指南

激光清洗技术作为一种高效、环保的表面处理方式,其核心参数之一就是激光波长的选择。合适的波长不仅影响清洗效率和质量,还关系到材料安全性和设备成本。以下是关于激光清洗机波长选择的详细分析。

一、激光波长与材料相互作用的物理基础

激光清洗的原理主要基于光热效应和光化学效应。不同波长的激光与材料相互作用的方式存在显著差异:

1.紫外波段(100-400nm):光子能量高,容易引发光化学反应,适合去除有机污染物和氧化物层。

2.可见光波段(400-700nm):多数金属对此波段反射率高,吸收率低,但某些有色污染物可能选择性吸收。

3.近红外波段(700-1400nm):金属材料对此波段吸收率较高,是金属表面清洗的常用选择。

4.中远红外波段(>1400nm):被许多非金属材料强烈吸收,如水分子在2940nm有强吸收峰。

二、常见激光清洗波长及其应用场景

1.1064nm波长(Nd:YAG激光器)

-优势:金属材料吸收率高,设备成熟稳定,成本相对较低

-应用:金属表面氧化层清除、焊接前处理、模具清洗

-局限:对某些非金属污染物效果不佳

2.532nm波长(倍频Nd:YAG)

-优势:更高光子能量,对彩色污染物选择性好

-应用:艺术品修复、电子元件精密清洗

-局限:设备成本高,金属反射率较高

3.355nm波长(三倍频Nd:YAG)

-优势:光子能量极高,可引发光化学分解

-应用:半导体行业、精密光学元件清洗

-局限:设备复杂昂贵,对某些基底可能造成损伤

4.10.6μm波长(CO₂激光器)

-优势:非金属材料吸收率高

-应用:橡胶模具清洗、高分子材料表面处理

-局限:金属反射率极高,不适合金属清洗

三、波长选择的关键考虑因素

1.基底材料特性

-金属材料:通常选择1064nm或532nm

-非金属材料:考虑CO₂激光或紫外激光

-复合材料:可能需要多波长组合方案

2.污染物性质

-有机污染物:紫外波段更有效

-氧化物层:近红外波段适合

-颗粒污染物:需考虑颗粒大小与波长关系

3.清洗精度要求

-高精度清洗:倾向于短波长

-大面积清洗:长波长可能更经济

4.安全考量

-紫外激光需严格防护

-可见光波段操作更直观

5.成本效益

-工业级应用优先考虑1064nm

-特殊应用才选择高成本紫外激光

四、行业应用实例分析

1.航空航天领域:常用1064nm清洗铝合金表面氧化层,因其对铝吸收率高且热影响小。

2.文化遗产保护:多采用532nm或355nm,可选择性去除表面污染物而不损伤基底。

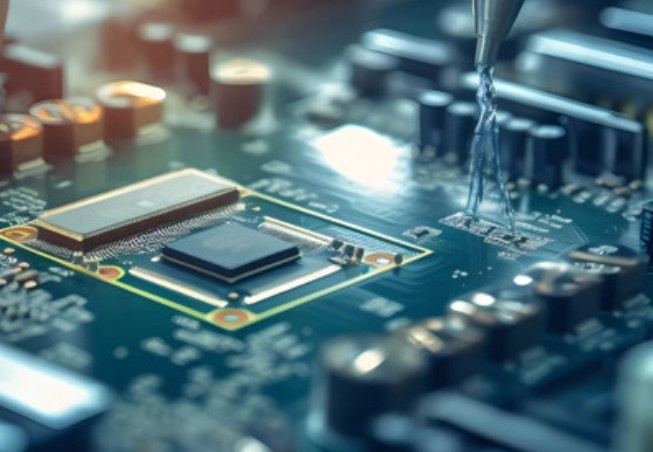

3.电子制造业:紫外激光用于精密电路板清洗,避免热损伤敏感元件。

4.汽车工业:1064nm激光处理焊接前金属表面,提高焊接质量。

五、未来发展趋势

1.多波长复合清洗系统:结合不同波长优势,提高清洗适应性和效率。

2.可调谐激光器应用:实现波长动态调整,应对复杂清洗需求。

3.超短脉冲激光:飞秒激光清洗可进一步减少热影响区。

结论

激光清洗机的最佳波长选择没有统一答案,需综合考虑基底材料、污染物类型、清洗要求和成本预算等因素。工业应用中,1064nm波长凭借其良好的金属吸收特性和经济性成为主流选择;对于特殊应用,如高精度或非金属材料清洗,则需要考虑紫外或CO₂激光。未来随着激光技术的发展,波长选择将更加灵活多样,为激光清洗技术开拓更广阔的应用空间。

点击右侧按钮,了解更多激光打标机报价方案。

激光清洗机波长选择方法

激光清洗机波长选择方法

激光清洗机波长选择方法

一、引言

激光清洗技术作为一种非接触、高精度、环保的表面处理技术,在工业制造、文物保护、航空航天等领域得到广泛应用。激光清洗机的波长选择是决定清洗效果的关键因素之一,直接影响清洗效率、材料损伤风险和工艺稳定性。本文将系统介绍激光清洗机波长选择的方法与考量因素。

二、激光波长与材料相互作用的物理基础

激光清洗的基本原理是基于激光与材料表面的相互作用,主要包括:

1.光热效应:激光能量被材料吸收转化为热能,导致污染物或基底材料蒸发、烧蚀

2.光化学效应:高能光子直接破坏污染物分子键

3.等离子体冲击波效应:高功率密度激光诱导等离子体产生冲击波去除污染物

不同波长的激光与材料的相互作用存在显著差异,主要体现在:

-吸收率差异

-穿透深度不同

-光子能量不同(E=hc/λ)

三、波长选择的主要考量因素

1.污染物与基底材料的吸收特性

(1)吸收光谱分析:通过光谱仪测量污染物和基底材料在不同波长下的吸收率

(2)选择性吸收原则:理想情况下,污染物对激光的高吸收与基底材料的低吸收

(3)常见材料的吸收特性:

-金属:对短波长(如355nm)吸收率高

-有机物:通常在紫外和中红外有较强吸收

-氧化物:吸收特性复杂,需具体分析

2.清洗工艺要求

(1)清洗精度需求:

-高精度清洗(如微电子)倾向短波长(紫外)

-大面积清洗可考虑长波长(如1064nm)

(2)热影响区控制:

-短波长热影响区小

-长波长热渗透深

(3)清洗效率要求:

-高吸收波长可提高效率

-需平衡功率密度与波长选择

3.激光器技术成熟度与成本

(1)常见工业激光器波长:

-紫外:266nm、355nm(三倍频、四倍频Nd:YAG)

-可见:532nm(二倍频Nd:YAG)

-近红外:1064nm(Nd:YAG)、1070nm(光纤)

-中远红外:10.6μm(CO₂)

(2)成本考量:

-紫外激光器成本高但精度高

-红外激光器成本低但热效应明显

四、典型应用场景的波长选择

1.金属表面氧化物清洗

推荐波长:1064nm(Nd:YAG)或1070nm(光纤)

-金属对近红外吸收较好

-氧化物热膨胀系数差异可利用

2.精密电子元件清洗

推荐波长:355nm(三倍频Nd:YAG)

-短波长可实现高精度

-热影响区小

3.高分子材料表面处理

推荐波长:10.6μm(CO₂)或355nm

-有机物在红外区有特征吸收

-紫外光可打断分子键

4.文物保护

需根据具体文物材质选择:

-石质文物:1064nm或2940nm(Er:YAG)

-画作表面清洗:355nm或266nm(极谨慎使用)

五、波长优化方法

1.实验验证法:

-设计正交试验测试不同波长效果

-结合显微镜、光谱分析评估清洗效果

2.数值模拟法:

-建立热力学模型模拟不同波长下的温度场

-计算热影响区深度和应力分布

3.混合波长策略:

-紫外+红外组合清洗

-脉冲宽度与波长协同优化

六、特殊考量与注意事项

1.安全因素:

-紫外激光的辐射危害

-不同波长激光的护目镜选择

2.环境因素:

-空气中不同波长激光的传输损耗

-水蒸气、粉尘对特定波长的吸收

3.表面形貌影响:

-粗糙表面对不同波长激光的散射差异

-颜色对波长选择的影响

七、未来发展趋势

1.可调波长激光清洗机的研发

2.超短脉冲激光与波长协同效应研究

3.智能波长选择系统的开发(基于实时监测反馈)

八、结论

激光清洗机的波长选择是一个多因素优化问题,需要综合考虑材料特性、工艺要求、设备条件和经济效益。理想的波长选择应使污染物与基底材料的吸收差异最大化,同时满足清洗精度、效率和安全性要求。随着激光技术的发展,波长选择将更加精准和智能化,推动激光清洗技术在更广泛领域的应用。

点击右侧按钮,了解更多激光打标机报价方案。

激光清洗机功率选择

激光清洗机功率选择

激光清洗机功率选择指南

一、激光清洗机功率概述

激光清洗技术作为一种高效、环保的表面处理方式,已广泛应用于工业制造、文物保护、航空航天等领域。激光清洗机的功率选择直接影响清洗效果、效率和成本,是设备选型中的关键参数。激光功率通常以瓦特(W)为单位,商用激光清洗机功率范围从几十瓦到数千瓦不等。

二、影响功率选择的因素

1.清洗材料特性

不同材料对激光的吸收率差异显著:金属材料一般需要较高功率(200W以上);非金属如橡胶、油漆等可能在100-200W即可;而敏感材料(如文物)可能需要更低功率(50-100W)。

2.污染物类型与厚度

-薄层氧化物或油脂:100-300W

-中等厚度油漆:300-600W

-厚层锈蚀或涂层:600W以上

3.清洗效率要求

批量生产通常需要更高功率(500W+)以提高效率;小批量或精密作业可选用中低功率(100-300W)。

4.表面质量要求

高精度表面要求使用较低功率配合高扫描速度,避免热影响;普通工业清洗可适当提高功率。

三、功率选择的实用建议

1.基础功率参考

-小型精密清洗:50-200W

-常规工业清洗:200-500W

-大型构件/厚层清洗:500-1000W+

-特殊重工业应用:1000W以上

2.经济性考量

高功率设备(>500W)价格可能是200W机型的2-3倍,需评估投资回报率。对于间歇性使用,租赁高功率设备可能更经济。

3.安全与环保

功率超过500W时需特别注意:

-配备更高级别的防护系统

-严格管控激光辐射区域

-加强烟尘收集处理

四、功率优化方法

1.渐进测试法:从较低功率开始测试,逐步增加至理想清洗效果

2.参数组合优化:功率与扫描速度、频率等参数协同调整

3.模块化设计选择:部分设备支持功率模块扩展,可根据需求升级

五、行业应用功率参考

1.汽车制造:200-500W(焊道清洗、涂装前处理)

2.航空航天:300-800W(复合材料处理、部件修复)

3.电子行业:100-300W(精密元件清洗)

4.文物保护:20-100W(石雕、壁画清洁)

5.模具维护:400-600W(脱模剂残留清除)

六、未来发展趋势

随着技术进步,脉冲光纤激光器的普及使得在中等功率(100-300W)范围内也能获得优异的清洗效果。智能功率调节系统可根据表面反馈自动优化功率输出,成为新一代设备的标准功能。

选择激光清洗机功率时,建议进行样品测试,综合考虑技术参数、经济成本和未来发展需求,与专业供应商深入沟通,确保选择最适合的功率配置。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。