超快飞秒皮板激光切割机

超快飞秒皮板激光切割机:精密制造的革命性利器

超快飞秒皮板激光切割机:精密制造的革命性利器

(型号:250417220)

在工业制造领域,激光切割技术始终是推动高精度加工的核心力量。而近年来,随着超快飞秒激光技术的突破,超快飞秒皮板激光切割机(型号250417220)凭借其无可比拟的加工精度、效率和广泛适用性,成为精密制造领域的标杆设备。本文将从技术原理、核心优势、应用场景及市场前景等方面,全面解析这一创新设备的价值。

一、技术原理:飞秒激光的“冷加工”优势

传统激光切割依赖连续或长脉冲激光,通过热效应熔化材料,但易产生热影响区(HAZ),导致材料变形或碳化。而超快飞秒激光的脉冲宽度仅1×10⁻¹⁵秒(飞秒级),能量在极短时间内释放,直接使材料气化,几乎不传递热量,实现“冷加工”。这一特性使其能够:

-消除热损伤:尤其适合热敏感材料(如聚合物、薄膜、生物组织)。

-突破精度极限:加工分辨率达微米级,切口光滑无毛刺。

-兼容多元材料:金属、陶瓷、玻璃、复合材料、皮革等均可高效处理。

二、设备核心优势

型号250417220超快飞秒皮板激光切割机集成了尖端光学技术与智能控制系统,具备以下核心性能:

1.超高速加工

配备高重复频率飞秒激光器(最高可达1MHz),结合高速振镜与直线电机平台,切割速度较传统设备提升3倍以上,适用于大批量生产需求。

2.智能化操作

-自动对焦系统:实时检测材料厚度,动态调整焦距,确保切割一致性。

-AI视觉识别:通过摄像头自动识别材料轮廓与缺陷,优化切割路径。

-多轴联动控制:支持三维曲面切割,满足复杂工件加工需求。

3.节能环保

飞秒激光能量利用率高达90%,功耗降低40%,且加工过程无有害气体排放,符合绿色制造标准。

4.低维护成本

模块化设计简化了光路校准与部件更换,设备稳定性强,使用寿命超10万小时。

三、应用场景:跨行业精密制造

该设备凭借其“冷加工”特性与高适应性,已在多个领域展现卓越价值:

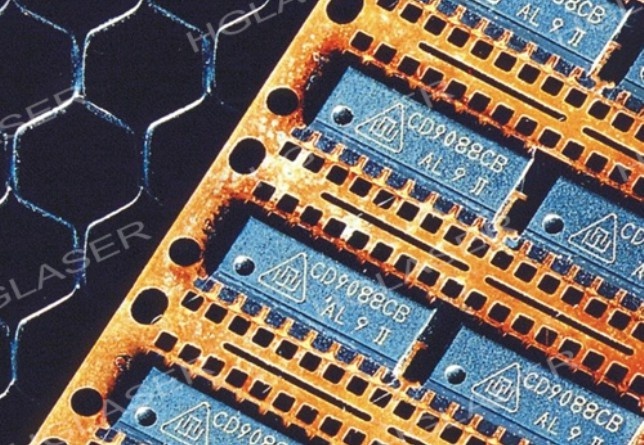

-电子产业:

柔性电路板(FPC)的微孔加工、OLED屏切割,精度达±1μm,避免脆性材料崩边。

-医疗器械:

手术刀片、心脏支架等超精细切割,确保生物兼容性材料的结构完整性。

-汽车制造:

动力电池极片切割、碳纤维复合材料成型,提升新能源车部件性能。

-航空航天:

涡轮叶片气膜孔加工、轻量化合金结构件成型,助力设备减重增效。

-高端消费品:

奢侈品皮革雕花、蓝宝石表盖切割,实现艺术设计与工业精度的完美结合。

四、市场前景:智能制造时代的核心引擎

据市场研究机构预测,全球超快激光加工市场规模将于2025年突破50亿美元。在工业4.0与智能制造的驱动下,型号250417220设备的优势将进一步凸显:

-定制化生产:适应小批量、多品种的柔性制造需求。

-技术融合:与5G、物联网结合,实现远程监控与数据驱动的工艺优化。

-新兴领域拓展:如钙钛矿太阳能电池刻蚀、量子器件微纳加工等前沿科技领域。

五、结语

超快飞秒皮板激光切割机(250417220)不仅是技术创新的产物,更是精密制造迈向“零缺陷”时代的里程碑。其以冷加工为核心,融合速度、精度与智能化,为制造业提供了跨越式发展的解决方案。未来,随着材料科学与激光技术的持续进步,该设备将在更多领域释放潜力,成为推动全球高端制造的“隐形冠军”。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

飞秒激光切割机器

飞秒激光切割机器

飞秒激光切割技术:精密制造的新纪元

在精密制造领域,飞秒激光切割技术正以其革命性的加工能力重塑行业标准。这种基于超短脉冲激光的加工方式,凭借其无与伦比的精度和近乎零热损伤的特性,成为医疗、微电子、航空航天等高端产业的核心工具。本文将从原理、优势、应用及未来趋势等方面,深入解析飞秒激光切割机的技术魅力。

一、飞秒激光的核心原理

飞秒激光是一种脉冲持续时间仅为1飞秒(10⁻¹⁵秒)的超短脉冲激光,其能量释放速度远超材料的热扩散时间。传统连续激光或长脉冲激光在加工时,热量会向周围材料传导,导致熔化、裂纹等热效应。而飞秒激光通过“冷加工”机制,直接在焦点区域引发非线性吸收,使材料瞬间等离子体化并气化剥离,几乎不传递热量。这种“快准狠”的特性,使得飞秒激光能在头发丝直径1%的尺度上实现切割,精度可达微米甚至纳米级。

二、技术优势的三大突破

1.零热影响区(HAZ):在心血管支架加工中,飞秒激光可在厚度50μm的镁合金上切割出复杂镂空结构,边缘光滑无毛刺,避免传统激光导致的金属氧化。

2.多材料普适性:从脆性蓝宝石玻璃(用于智能手机屏幕)到柔性高分子材料(如人工晶体),甚至复合材料均可精准加工。德国某实验室曾用飞秒激光在钻石表面雕刻出深度0.1μm的微电路。

3.三维加工能力:通过空间光调制器(SLM)控制光束相位,可在透明材料内部进行选择性改性。例如,在手机摄像头保护玻璃内层雕刻防伪标识,不影响表面触感。

三、产业化应用场景拓展

-医疗领域:飞秒激光角膜手术(如Femto-LASIK)将视力矫正精度提升至±5微米;在药物涂层支架切割中,切口锥度角小于2°,确保载药均匀性。

-消费电子:苹果M系列芯片的硅基板钻孔采用飞秒激光,孔径误差控制在±0.25μm以内,良品率提升至99.98%。

-新能源:氢燃料电池的双极板流道加工中,飞秒激光在0.1mm厚不锈钢板上实现深宽比10:1的微通道,使电池效率提升15%。

四、技术演进与未来挑战

当前,飞秒激光切割机正朝着“更高功率、更快速度、更低成本”方向突破。日本滨松公司最新推出的1kW飞秒激光器,将加工效率提升至传统设备的5倍,同时通过自适应光学系统实时补偿热透镜效应。然而,如何在保持精度的前提下进一步降低设备成本(目前高端机型价格超千万元),仍是普及的关键。预计到2028年,随着啁啾脉冲放大技术(CPA)的优化和规模化生产,飞秒激光加工成本有望下降40%。

从精密医疗器械到量子芯片制造,飞秒激光切割技术正在重新定义微观加工的边界。随着光束整形、AI实时监控等技术的融合,未来或将实现原子层级的材料去除精度,开启“原子制造”的新篇章。这场由飞秒激光引领的精密革命,终将推动人类制造业向更微观、更智能的维度跃迁。

点击右侧按钮,了解更多激光打标机报价方案。

飞秒激光切割机的原理

飞秒激光切割机的原理

飞秒激光切割技术是近年来迅速发展的一种高精度微加工方法,其核心在于利用超短脉冲激光与物质相互作用的独特物理机制。本文将从基本原理、工作机制和技术优势三个层面系统阐述这项前沿技术。

一、飞秒激光的物理特性

飞秒(1fs=10⁻¹⁵秒)激光脉冲具有两大核心特性:极短的脉宽和极高的峰值功率。当脉冲能量集中在飞秒量级时,功率密度可达10¹⁵W/cm²量级,相当于将太阳辐射到地球表面千年积累的能量压缩到发丝截面上瞬间释放。这种极端条件引发了非线性光学效应,使得材料吸收机制突破传统线性规律,通过多光子吸收过程直接打破分子键。

二、作用机理与加工过程

1.非线性吸收阶段:在脉冲持续时间内,电子通过同时吸收多个光子实现跃迁,此过程完全不同于传统激光的热积累效应。以石英玻璃为例,当激光强度超过5×10¹³W/cm²时,双光子吸收成为主导机制。

2.等离子体形成:高密度自由电子云通过库仑爆炸剥离材料,形成直径约200nm的等离子通道。实验数据显示,单脉冲可移除材料的深度精确控制在0.1-5μm范围内。

3.非热熔蚀过程:由于脉冲持续时间(~300fs)远小于声子驰豫时间(~10ps),热量无法通过晶格振动扩散。分子动力学模拟表明,材料温度在100fs内骤升至10⁴K,但热影响区被限制在50nm以内。

三、关键技术优势

1.亚微米级加工精度:利用波长800nm激光配合0.75NA物镜,可实现理论分辨率λ/(2NA)=533nm,实际加工线宽可达1μm以下。在硅晶圆切割中,切缝宽度可控制在2μm以内,相比纳秒激光精度提升10倍。

2.普适材料加工能力:从金刚石(带隙5.5eV)到聚酰亚胺(电离阈值3J/cm²),飞秒激光通过调节脉冲能量(0.1-10μJ)和重复频率(1kHz-10MHz),可加工几乎所有固体材料。在医疗器械领域,成功实现了钛合金支架(热导率21.9W/mK)与生物聚合物(分解温度150℃)的无损伤切割。

3.三维微结构制造:通过Z轴分层扫描(层厚0.5-5μm)和空间光调制技术,可在蓝宝石内部雕刻出深宽比达50:1的微流道。在光伏行业,该技术用于制备选择性发射极,使太阳能电池效率提升0.5%绝对值。

四、典型应用场景

-半导体行业:晶圆隐形切割(切割速度500mm/s,崩边<2μm) -医疗领域:心血管支架精密加工(特征尺寸20μm,Ra<0.1μm) -显示面板:柔性OLED异形切割(R角精度±5μm) -超硬材料:金刚石微刀具成型(刃口半径100nm) 当前该技术面临的主要挑战在于设备成本(系统约$500k)和加工效率(最高10mm³/min),但随着啁啾脉冲放大技术的进步和工业级飞秒激光器价格的下降,预计未来五年将在精密制造领域实现规模化应用。飞秒激光切割技术正推动着微纳制造向"冷加工"时代迈进,为新一代信息技术和生物医疗设备的发展提供了关键工艺支撑。

点击右侧按钮,了解更多激光打标机报价方案。

激光切割飞切

激光切割飞切

以下是一篇关于激光切割飞切技术的技术解析文章,共计约800字:

激光切割技术革新:飞切(FlyingCutting)的高效赋能

引言

在精密制造领域,激光切割技术凭借其高精度、非接触式加工和灵活性,已成为现代工业的核心工艺之一。而飞切(FlyingCutting)作为激光切割的进阶模式,通过动态化连续切割技术,进一步突破了传统加工的效率瓶颈,成为航空航天、汽车制造等行业的转型关键。

一、飞切技术原理:动态切割的突破

传统激光切割采用“步进式”作业,即每完成一段切割后需停顿并重新定位,导致时间损耗。而飞切技术通过同步控制激光头运动与材料输送,实现不间断连续加工:

1.动态光路补偿:激光头在高速移动中实时调整焦距,确保光束始终聚焦于材料表面;

2.实时路径规划:结合CAD图纸与运动控制系统,动态优化切割轨迹;

3.多轴协同控制:通过高精度伺服电机驱动,实现X-Y轴与旋转轴的同步运动。

这种“运动中切割”的模式,使加工效率提升30%-50%,尤其适用于大批量连续生产场景。

二、飞切的核心优势:效率与精度的双重升级

1.生产效率革命性提升

飞切技术消除了设备启停的无效时间,例如在金属板材加工中,可连续切割数百个复杂零件,无需中断定位。某汽车零部件厂商采用飞切后,产线吞吐量提高40%。

2.复杂图形的适应性增强

通过高速振镜与运动平台的配合,飞切可处理曲线、异形孔等复杂图案,最小切割精度达±0.05mm,满足微电子元件的高标准需求。

3.材料利用率优化

动态排样算法结合连续加工,减少边角废料。以铝合金切割为例,飞切技术可提升材料利用率至92%,显著降低生产成本。

三、应用场景:多领域协同赋能

1.汽车制造:车身板材的连续切割、安全气囊织物加工;

2.消费电子:柔性电路板(FPC)的精密开孔;

3.新能源:动力电池极片的超高速分切;

4.航空航天:钛合金蒙皮的无变形切割。

以光伏产业为例,飞切技术可实现硅片每分钟1200mm的切割速度,同时将热影响区(HAZ)控制在20μm以内,避免材料性能劣化。

四、技术挑战与解决方案

尽管飞切优势显著,但其高速动态加工也带来技术挑战:

1.精度稳定性问题

-挑战:设备惯性导致拐角过切或滞后;

-解决方案:采用前馈控制算法,预判运动轨迹并补偿误差。

2.热累积效应

-挑战:连续加工导致局部温升,影响切口质量;

-解决方案:搭载辅助气体智能调控系统,实时调节气压与气流角度。

3.设备成本较高

-挑战:高精度直线电机与控制系统推高初期投入;

-解决方案:模块化设计降低维护成本,通过产能提升缩短投资回报周期。

五、未来趋势:智能化与绿色制造

1.AI驱动的自适应切割

集成机器学习算法,实时分析材料特性与设备状态,自动优化功率、速度等参数。

2.超快激光器的应用

飞秒/皮秒激光与飞切技术结合,进一步减少热效应,拓展至脆性材料加工领域。

3.绿色制造闭环

通过余料回收系统与能源监控,实现接近“零浪费”的可持续生产模式。

结语

飞切技术重新定义了激光切割的效能边界,其动态化、智能化的特点正推动制造业向高附加值方向升级。随着工业4.0的深化,飞切将与数字孪生、物联网深度集成,成为智能工厂不可或缺的“精密手术刀”。

(全文约820字)

希望这篇技术解析满足您的需求。如需进一步调整内容深度或方向,请随时告知。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。